안녕하세요. 토탈 3D 솔루션 전문 기업

휴스템(Hustem)입니다.

이번 활용 사례는

산업용 3D스캐너 OptimScan-5M를 활용하여

항공기 블레이드 3D 검사 작업을 한 해외 사례입니다.

산업용 3D스캐너를 활용하여 항공기 블레이드 3D 검사

개요 및 배경

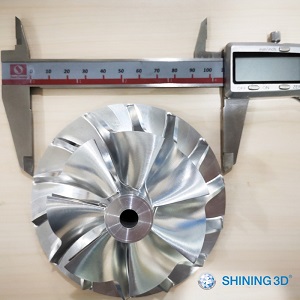

항공 우주 회사는 항공기 블레이드를 제조하기 위해 CNC 가공 공정과 고온 합금 재료를 활용해 왔습니다. 제조 프로세스가 완료되면 회사는 완성된 부품을 검사하여 생산된 블레이드와 설계 데이터 간의 편차가 0.04mm 이내인지 확인해야 합니다. 편차가 0.04mm를 초과하면 블레이드의 성능에 부정적인 영향을 미치므로 품질 보증이 가장 중요합니다.

과거에는 측정/모니터링이 되는 지점에서만 작동하는 기존의 3가지 좌표 측정 방식을 사용했습니다. 하지만 이러한 형태의 측정은 전체 표면을 검사할 수 없었기 때문에 효율성이 떨어졌습니다. 그래서 이들은 전체 표면을 검사할 수 있는 측정 방법이 필요했습니다. 그렇게 선택을 한 방법이 SHINING3D의 계측 산업용 3D스캐너였습니다.

3D 스캐닝

SHINING3D의 OptimScan 5M 청색광 계측 3D스캐너를 사용하여 부품의 3D데이터를 캡처할 수 있었습니다. 프로세스 자체는 불과 몇 분 밖에 걸리지 않으며, 스캔에서 얻은 세부 사항을 통해 전체 표면을 적절히 검사할 수 있습니다. 3D스캔은 스캔 된 부분에서 수집된 수십만 개의 포인트로 구성되어 있으므로 이러한 형태의 측정이 편차를 테스트하는데 훨씬 안정적이고 효율적입니다.

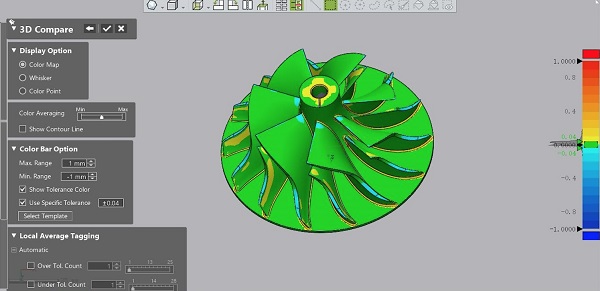

부품의 3D 스캔 데이터로 3D 검사는 전체 블레이드의 편차를 직접적인 크로마토그래피(chromatography) 처리에 반영할 수 있습니다. 이러한 방식으로 사용자는 부품 작성 프로세스의 편차를 빠르고 편리하게 알 수 있으며, 오류의 원인을 식별하고 결과에 따라 처리 방법을 조정할 수 있습니다. 이것은 Geomagic의 Control X와 같은 검사 소프트웨어를 사용하여 처리된 부품의 수집된 3D 스캔 데이터를 검사할 수 있습니다.

3D 품질검사

스캔 된 데이터와 원본 3D 모델을 Control X 검사 소프트웨어로 가져와서 비교 및 측정하여 최종 검사 보고서를 생성합니다.

문의전화 : 02-6262-1027

휴스템 홈페이지

'3D 스캐너 > 초정밀 스캐너' 카테고리의 다른 글

| 정밀 3D 스캐너 Optimscan 5M으로 품질검사 [해외 사례] (0) | 2019.11.18 |

|---|---|

| 산업용 3D스캐너 Zeiss Comet으로 이집트 나일강 유적지 3D 스캔 [해외 사례] (0) | 2019.11.18 |

| 초정밀 레이저 3D스캐너, T-SCAN 20을 소개합니다! (0) | 2019.11.13 |

| [산업용3D스캐너] 독일 최고의 기술력, ZEISS Comet L3D2는 어떤 3D스캐너일까? (0) | 2019.10.31 |

| [3D스캐너/산업용스캐너] ZEISS COMET L3D 2 (0) | 2019.10.31 |