안녕하세요. 토탈 3D 솔루션 전문기업 휴스템(Hustem)입니다.

보통 어떠한 제품이나 부품을 만드는 과정은 제품을 설계(Design)를 하고,

그 설계에 따라 제조를 합니다.

그런데 반대로 제품 및 부품은 있는데 도면이 없다면 어떻게 하시겠습니까?

그 제품을 일회성으로 사용할 거라면 그냥 사용하면 되겠지만

다량으로 생산을 하거나 개조를 하고 싶은 경우에는 도면이 필요하겠지요.

그럴때 필요한 것이 바로 역설계(Reverse Engineering)입니다.

역설계의 사전적 의미를 간단하게 말하자면

소프트웨어 공학의 한 분야로, 이미 만들어진 시스템을 역으로 추적하여

처음의 문서나 설계기법 등의 자료를 얻어 내는 일을 말합니다.

역설계를 하는 방법으로

버니어 캘리퍼스와 같은 측정 도구로 제품 및 부품의 Size를 일일이 측정하여 모델링을 하는 방법도 있지만

작업자가 너무 힘들뿐더러 많은 시간이 소요되어 비효율적입니다.

하지만 3D스캐너를 사용하여 역설계를 한다면 작업 시간을 절약할 수 있고,

작업자도 어렵지 않게 작업을 할 수 있습니다.

3D스캐너는 크게 접촉식과 비접촉식 3D스캐너로 분류가 나뉘어져 있지만

저희는 "비접촉식 3D스캐너"를 활용하여 역설계를 한 실제 사례를 예로 들어 이야기를 해보겠습니다.

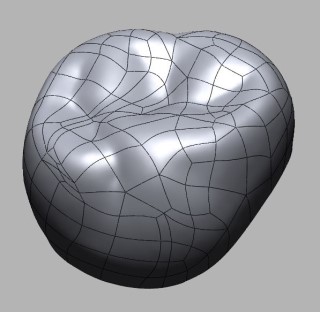

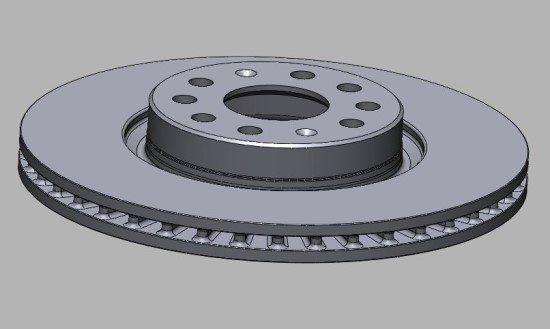

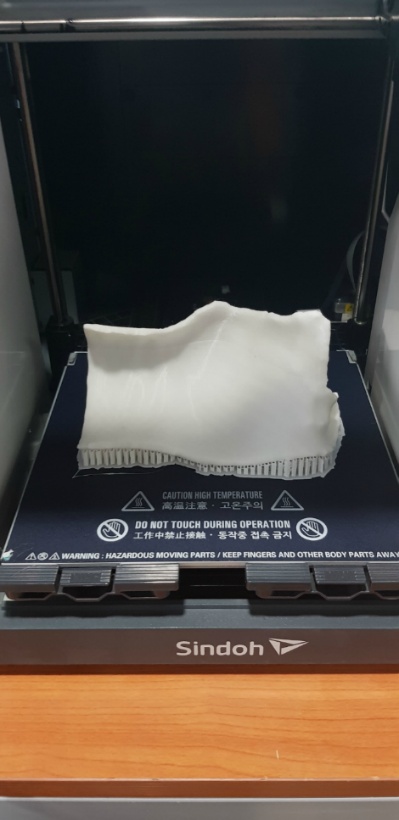

얼마 전에 한 업체의 의뢰를 받아 위의 사진과 같은 부품의 역설계를 진행했었는데요.

지름 약 170mm, 두께 5mm(테두리 0.85mm)정도의 LED 모듈을 검사하는 기계의 부품입니다.

역설계 목적은 이 부품을 복제하여 국산화 시키기 위함입니다.

먼저 이 부품을 정확하게 3D스캐닝 하기 위해 고정밀 산업용 3D스캐너를 사용하였습니다.

사용한 장비는 Carl ZEISS 社의 COMET 5M입니다.

본 3D스캐너의 자세한 정보는 아래의 링크에서 확인할 수 있습니다!

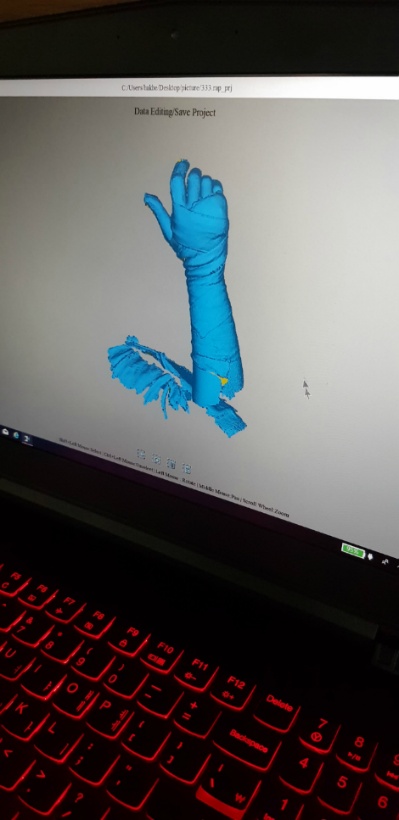

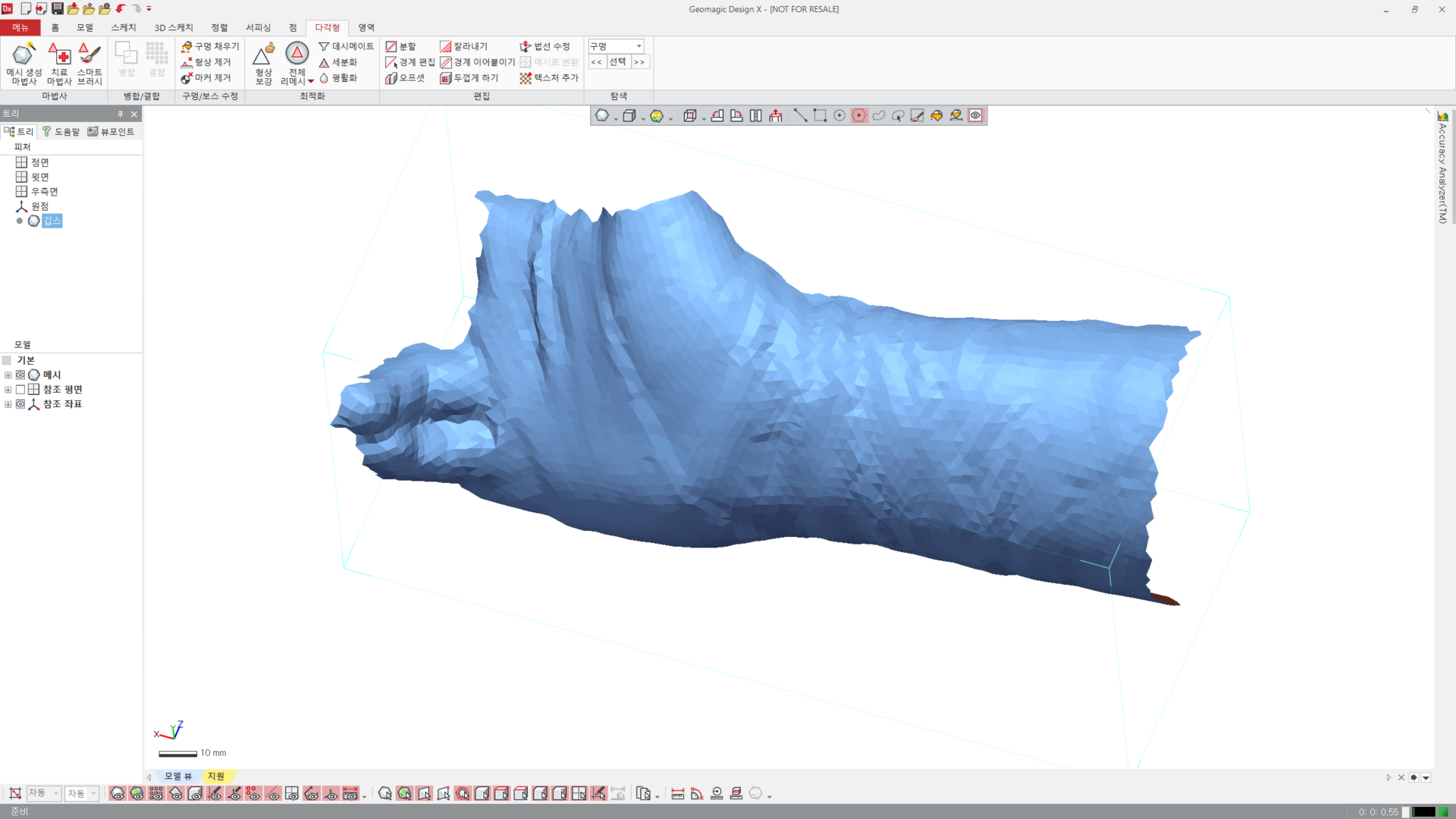

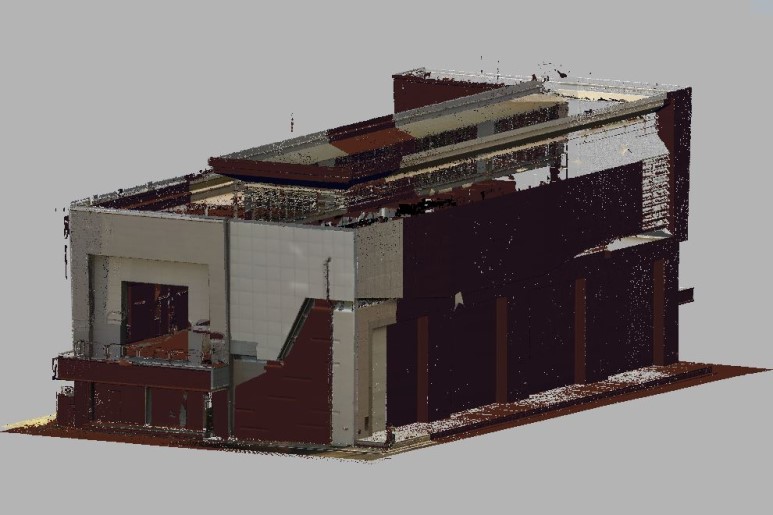

산업용 3D스캐너 COMET 5M를 사용하여 3D스캐닝한 모습입니다.

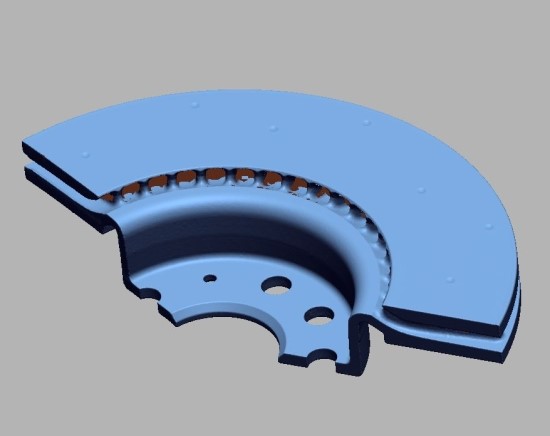

이렇게 취득한 데이터는 가장 대표적인 3D 스캔 데이터 파일인

STL(stereolithography) 파일로 추출을 할 수 있습니다.

보통 3D 도면은 STEP 파일이 대표적인데 스캔 데이터는 바로 STEP 파일로 추출할 수 없습니다.

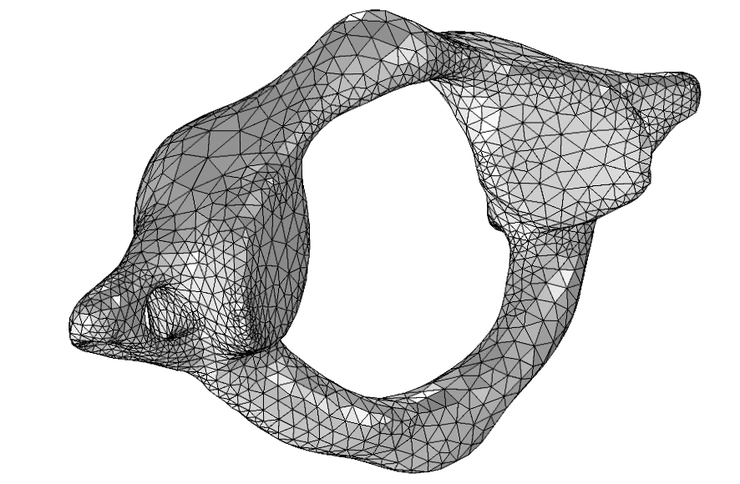

STEP 파일은 모델의 기하학적인 정보를 가지고 있고, 모델이 점, 선, 서피스 등으로 이루어진 반면

STL 파일은 무수히 많은 점들을 삼각형으로 만들어 메시(mesh)를 생성하여

이 무수한 메시들로 이루어진 데이터입니다.

쉽게 말해 이러한 STL 파일을 STEP 파일로 변환(?)하는 작업이 역설계의 대표적인 과정입니다.

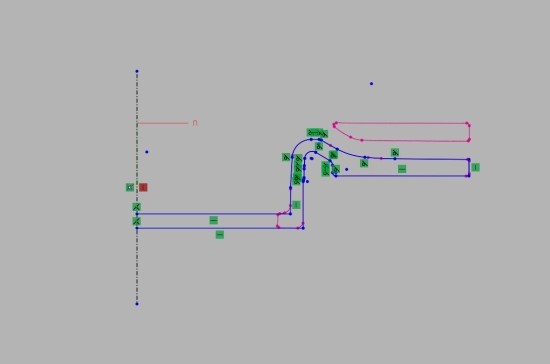

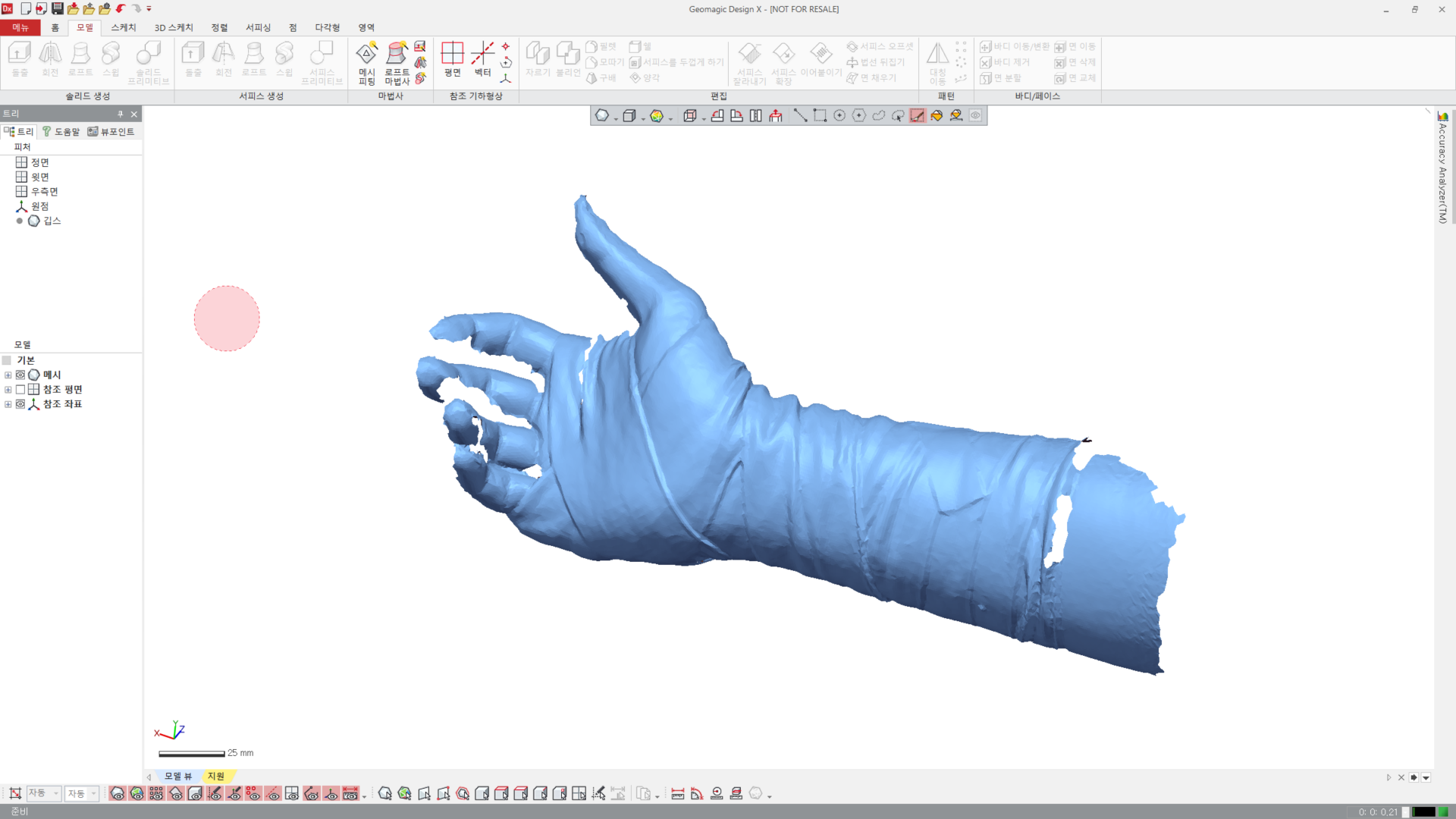

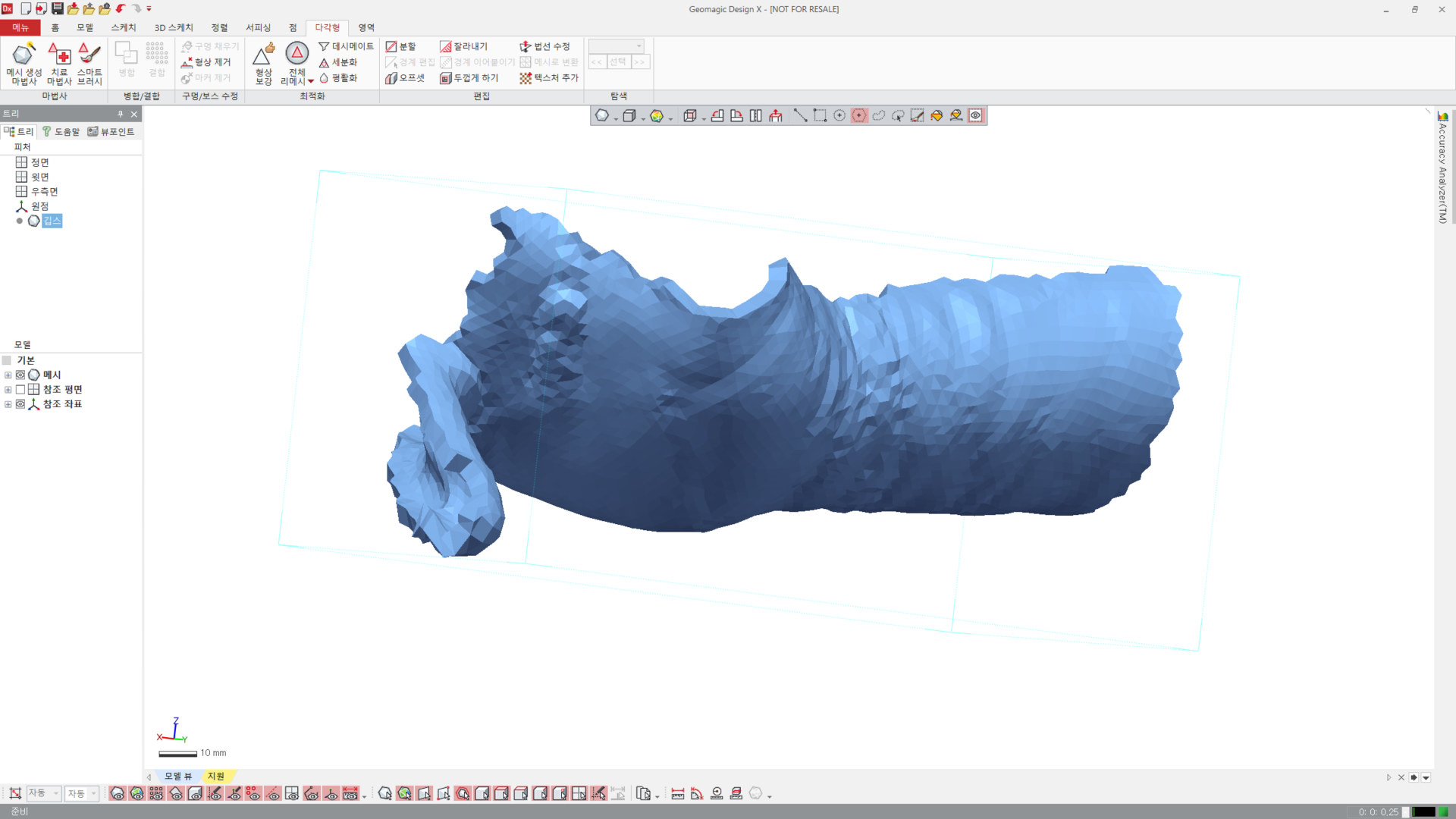

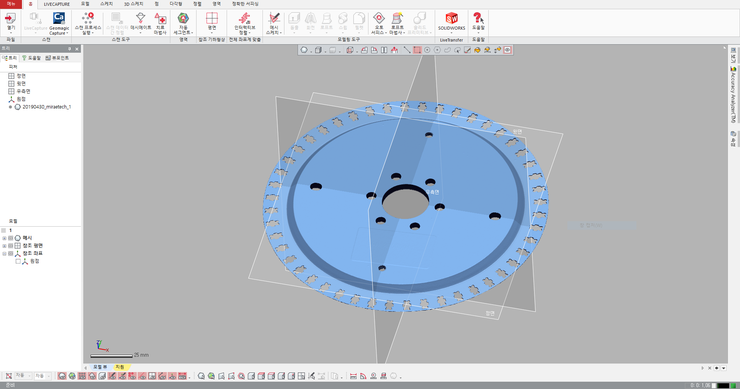

모델링 작업은 3D Systems 社에서 개발한 역설계 전문 S/W인 Geomagic Design X를 사용하였습니다.

3D 스캐너를 사용하여 취득한 3D 스캔 데이터를 소프트웨어에 불러오고,

이 데이터를 기반으로 모델링을 하여 STEP 파일로 만듭니다.

Geomagic Design X는 역설계 전문 소프트웨어답게 스캔 데이터를 직접적으로 활용 할 수 있고

다른 모델링 S/W가 가지고 있는 모델링 기능이 전부 포함되어 있으며,

Solidworks, Creo, Inventor, CATIA와 같은 다른 소프트웨어와 연동이 가능하다는 점에서

편이성도 뛰어나 저희 휴스템이 즐겨 사용하는 S/W입니다.

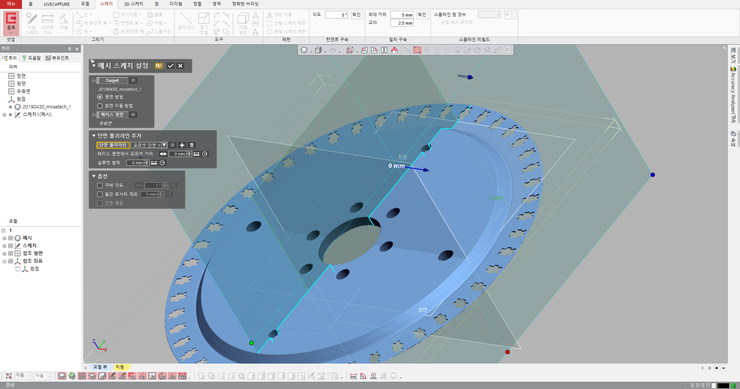

'메시 스케치'라는 기능으로 한 평면을 설정하여 설정한 평면과 맞닿는 메시의 폴리라인을 가져옴으로써

손쉽고 정확한 모델링을 하여 시간이 매우 단축됩니다.

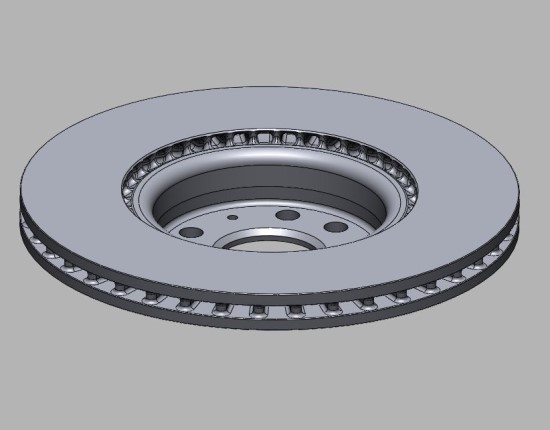

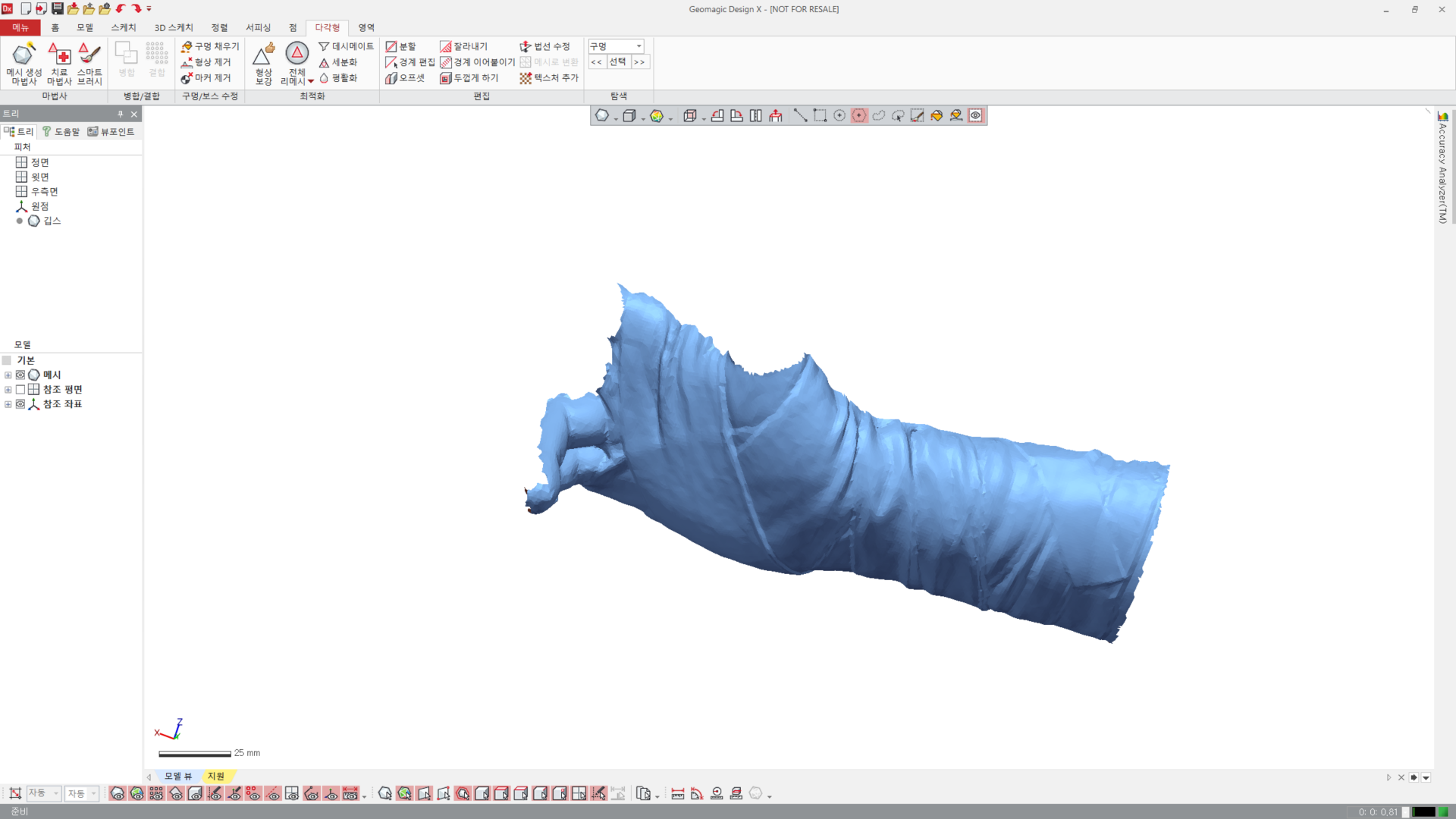

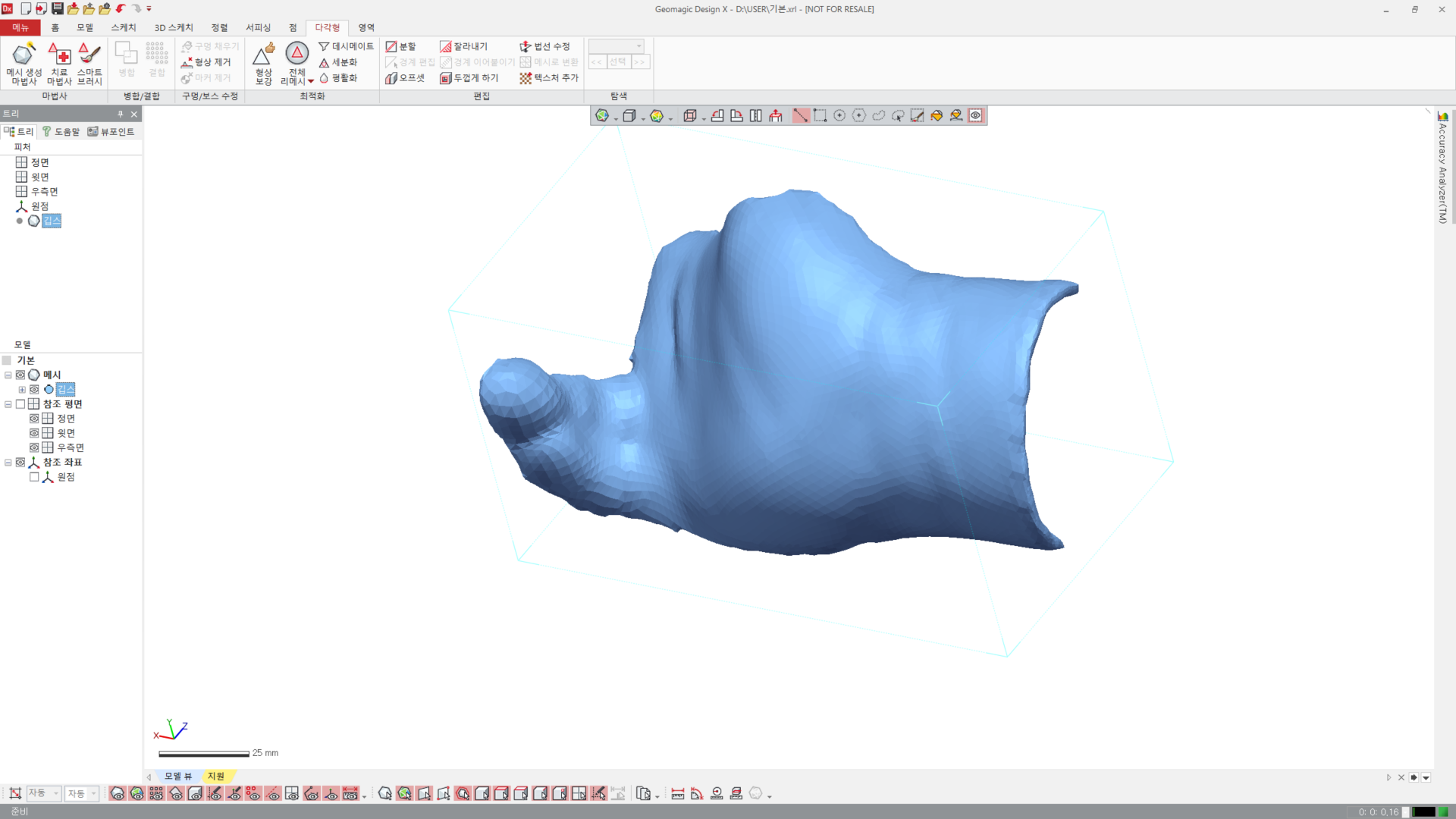

위의 그림과 같이 모델링이 완성이 되었고 모델링 시간은 30분이 채 안걸렸던것 같습니다.

부품 테두리 부분의 모형은 클라이언트의 요청에 따라 십자 모형으로 변경하였습니다.

이렇게 모델링을 하는 과정에서 메시 데이터를 참고하여 일부 모형을 변경함으로써

부품 및 제품을 개조할 수도 있습니다.

이렇게 모델링한 데이터는 STEP 뿐 아니라 다양한 확장자로 추출이 가능합니다.

여기까지 제품은 있지만 3D 도면이 없는 경우,

3D스캐너를 활용하여 3D 도면을 취득하는 방법에 대해 알아보았습니다.

저희 휴스템은 산업용 3D스캐너와 역설계뿐만 아니라 다양한 3D솔루션을 취급하고 있습니다.

3D솔루션 관련하여 문의사항이 있다면 언제든지 문의전화 주세요!

문의전화 : 02-6262-1027

토탈 3D 솔루션 전문기업 휴스템

3D스캐너, 3D프린터, 역설계, 핸드헬드, Einscan, 아인스캔, 샤이닝3D

www.hustem3d.co.kr

'활용사례 > 역설계' 카테고리의 다른 글

| [역설계3D대행서비스] 산업용 3D스캐너와 역설계 소프트웨어를 활용한 치아모형 모델링 사례 (0) | 2019.11.13 |

|---|---|

| [3D대행서비스] 3D스캐너를 활용한 디스크로터 역설계 사례 (0) | 2019.11.13 |

| [3D 스캐너 역설계] 아인스캔 Pro+를 이용하여 맞춤형 깁스 만들기! (0) | 2019.10.31 |

| [3D스캐너/광대역스캐너] FARO Focus 3D를 이용하여 변전소 3D스캔 및 역설계를 한 사례! (0) | 2019.10.31 |