안녕하세요, 토탈 3D 솔루션 전문 기업 휴스템(Hustem)입니다.

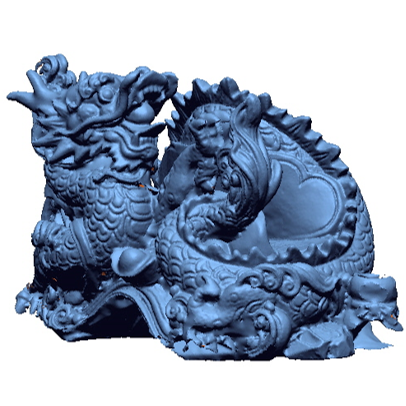

지난번 다양한 3D스캐너를 활용하여 용 피규어를 3D스캐닝을 한 것에 이어 2번째 샘플입니다.

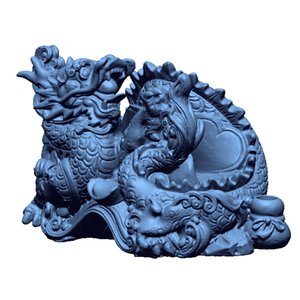

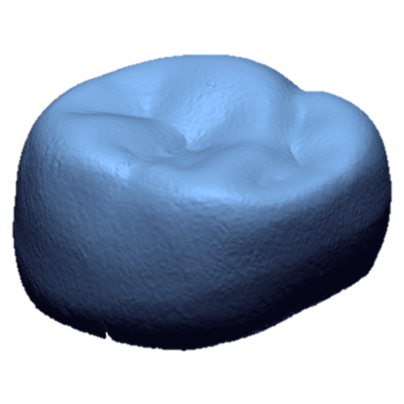

이번 3D스캐닝 샘플은 바로 치아 모형입니다.

이렇게 생긴 치아 모형인데요.

크기를 알 수 있게 자와 함께 사진 촬영을 하였습니다!

크기는 약 1.3cm 정도 되는군요.

이 조그만 사이즈의 모형을 지난번과 마찬가지로 다양한 종류의 3D스캐너로 스캐닝을 해서

각각의 결과 데이터를 살펴보도록 하겠습니다!

1. 산업용 3D스캐너

먼저 고정밀 산업용 3D스캐너인 Carl ZEISS 社의 COMET 5M의 결과입니다.

COMET 5M는 옵션품으로 다양한 FOV(Field Of View)의 렌즈가 있는데요.

저희 휴스템은 FOV 45, 75, 100, 250, 500의 5가지 렌즈를 보유하고 있습니다.

이번 치아 모형은 모형의 크기가 작은 만큼 정밀하게 스캐닝하기 위하여

가장 작은 FOV 45 렌즈를 사용하였는데요.

큰 FOV의 렌즈를 사용하면 어떤 결과가 나오는지는 추후에 다른 포스트로 다뤄보도록 하겠습니다!

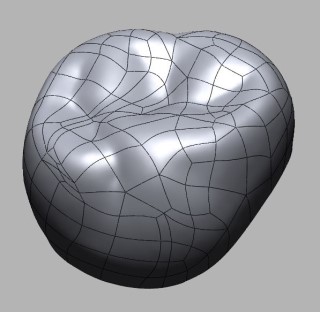

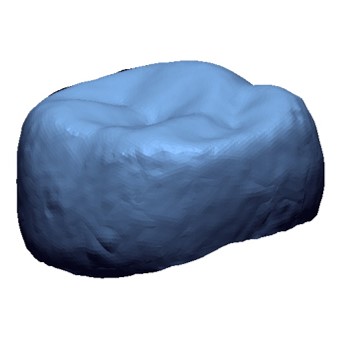

고정밀 산업용 3D스캐너 COMET 5M로 치아 모형을 3D스캐닝한 결과입니다.

이번 치아 모형을 스캐닝 한 것 중에 가장 정밀하게 스캐닝한 데이터이므로

이 데이터를 기준으로 다른 3D스캐너들로 스캐닝한 결과데이터가

얼만큼의 편차를 발생하였는지 비교해 보도록 하겠습니다!

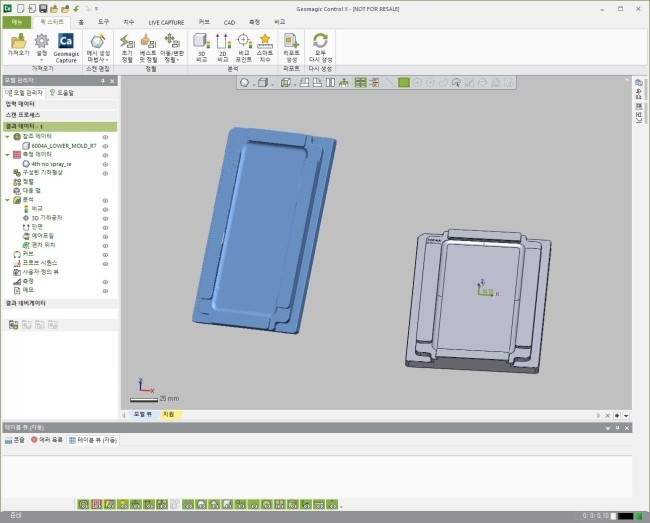

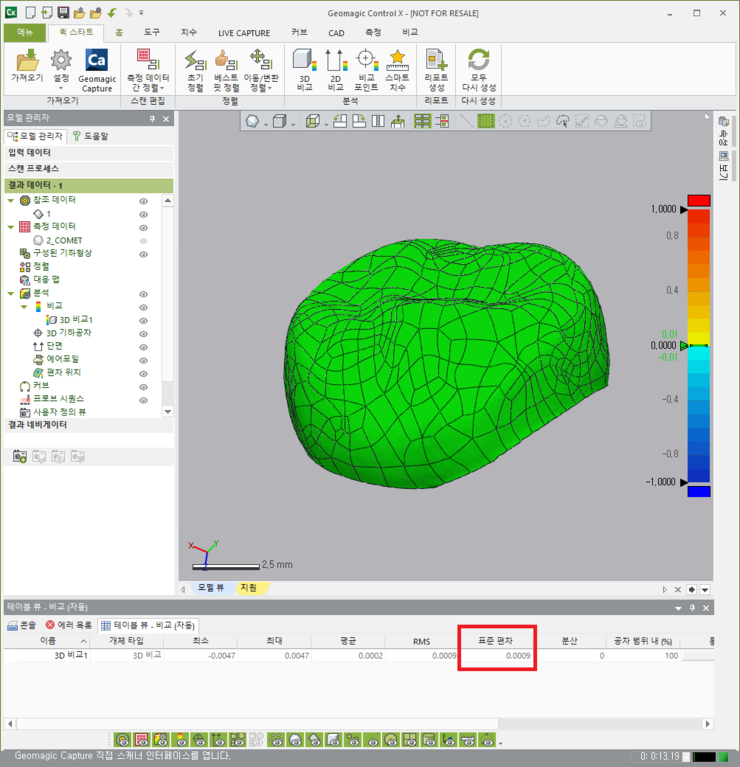

편차 비교는 3D Systems 社의 Geomagic Control X를 사용하였습니다.

다른 스캔 데이터와 편차를 비교하기 위해 위의 데이터를 메쉬(mesh)데이터가 아닌

서피스(Suface)데이터로 변환하였습니다.

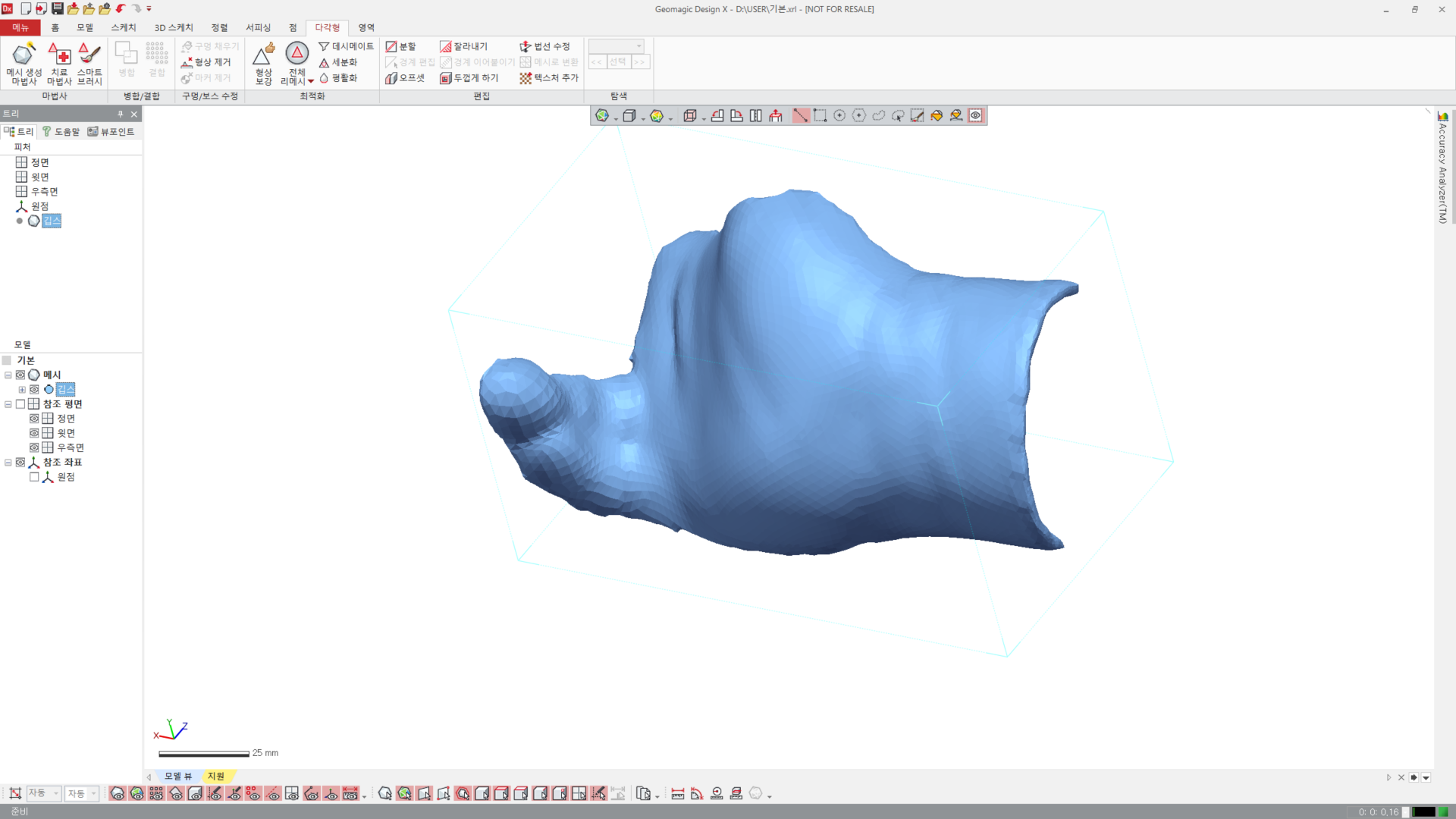

위의 그림이 서피스 데이터로 변환한 모습인데요.

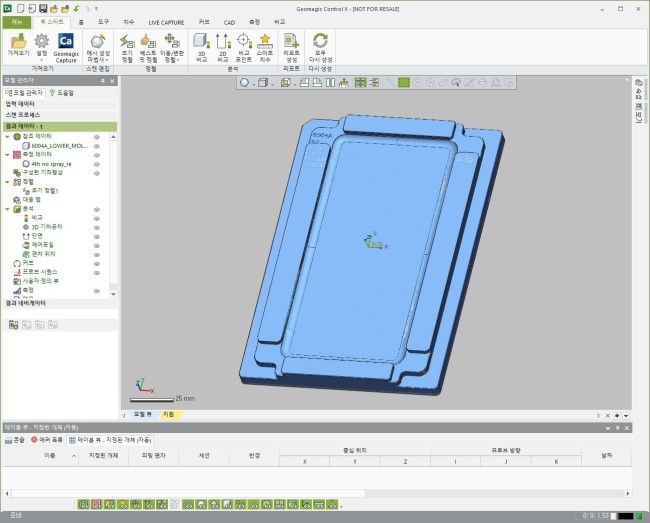

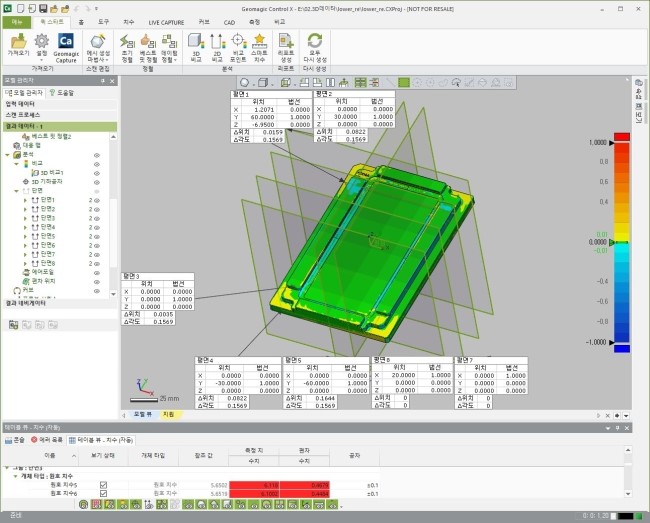

COMET 5M의 스캔 데이터와 변환한 서피스 데이터의 편차 검사를 해본 결과

위의 그림에 빨간색으로 표시되어 있는 부분의 표준 편차를 보면 0,0009정도로

거의 똑같은 수준이어서 이 서피스 데이터를 활용하여

다른 스캔 데이터와 편차 검사를 하여도 괜찮을 것 같습니다!

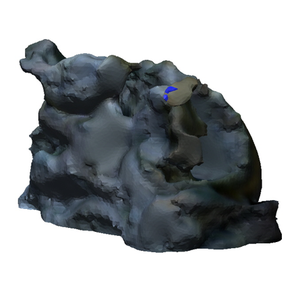

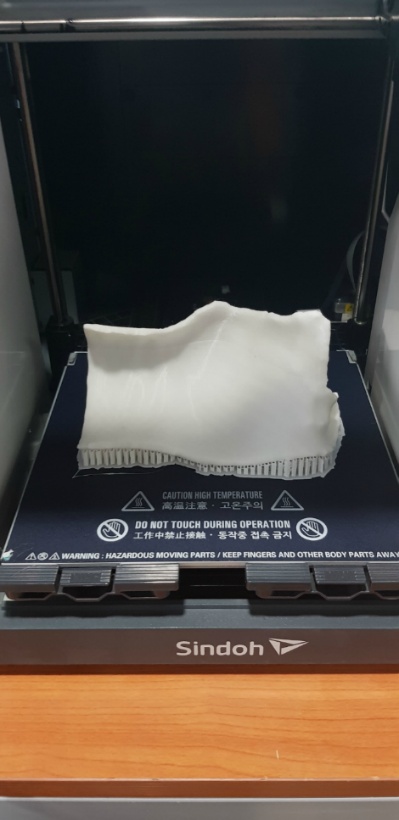

다음으로 두 번째 산업용 3D스캐너, Shining3D 社의 Optimscan-5M를 사용하여

3D스캐닝을 한 결과를 살펴보겠습니다.

이렇게 그림으로만 봐서는 COMET 5M의 결과 데이터에 비해

약간 울퉁불퉁한것 같은 느낌만 있을 뿐, 별 차이를 모르겠습니다.

편차 검사를 하면 어떤 결과가 나올까요?

표준 편차를 살펴보니 0.0148이 나왔습니다.

약 15미크론의 편차가 있는 것인데요.

약간의 편차가 발생을 하긴 했지만 역시 고정밀의 산업용 3D스캐너답게

큰 편차가 발생하진 않았습니다.

자, 그러면 이제 보급형 3D스캐너의 스캐닝 결과를 살펴볼까요?

2. 보급형 3D스캐너

보급형 3D스캐너는 Shining3D 社의 아인스캔 프로2X와 아인스캔 SE를 사용하였습니다.

아인스캔 프로2X는 고정형과 핸디형 두 가지의 모드를 사용할 수 있지만

이번 샘플이 작은 치아 모형인 만큼 고정형으로 사용하여 3D스캐닝을 해보았습니다.

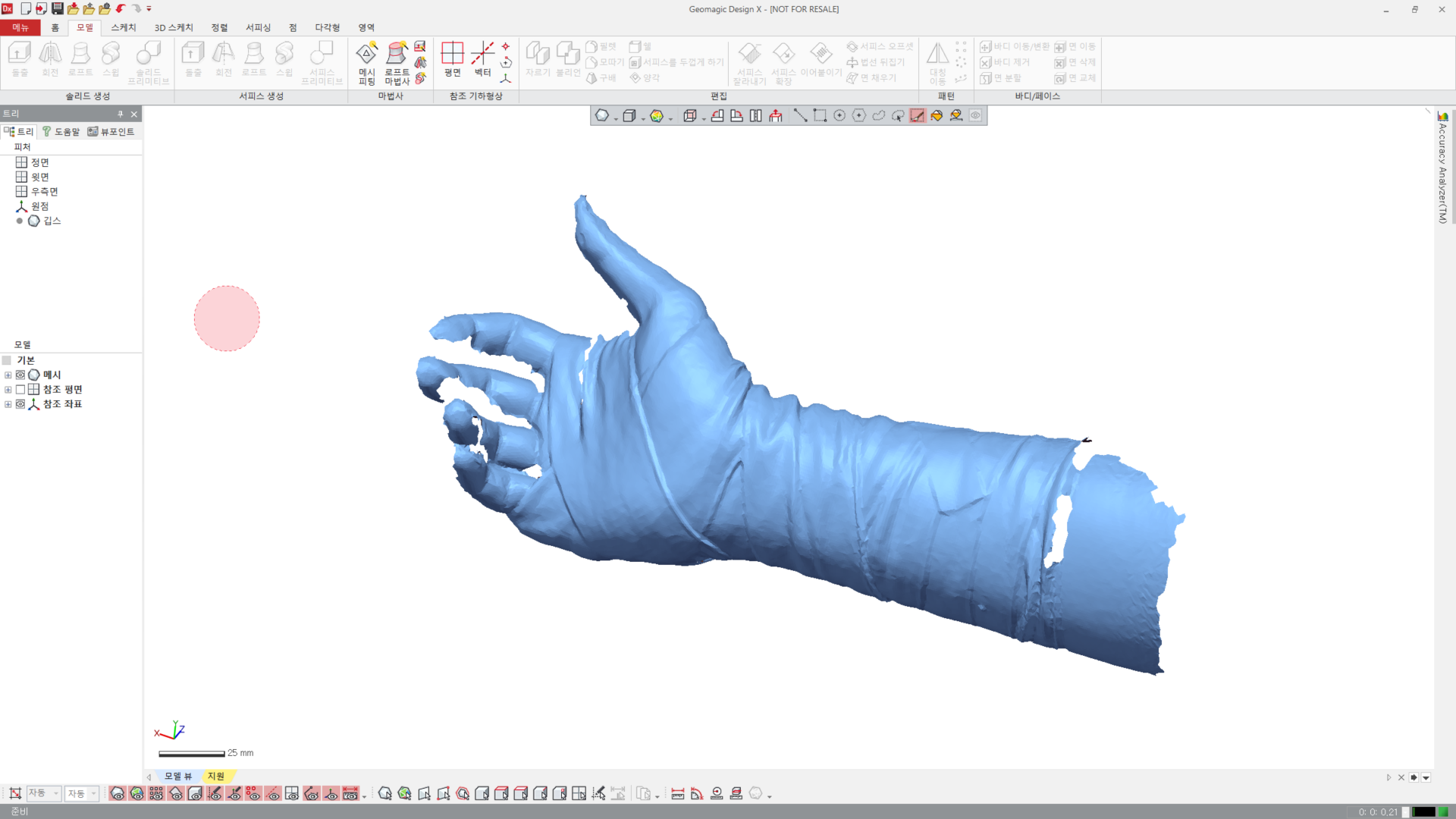

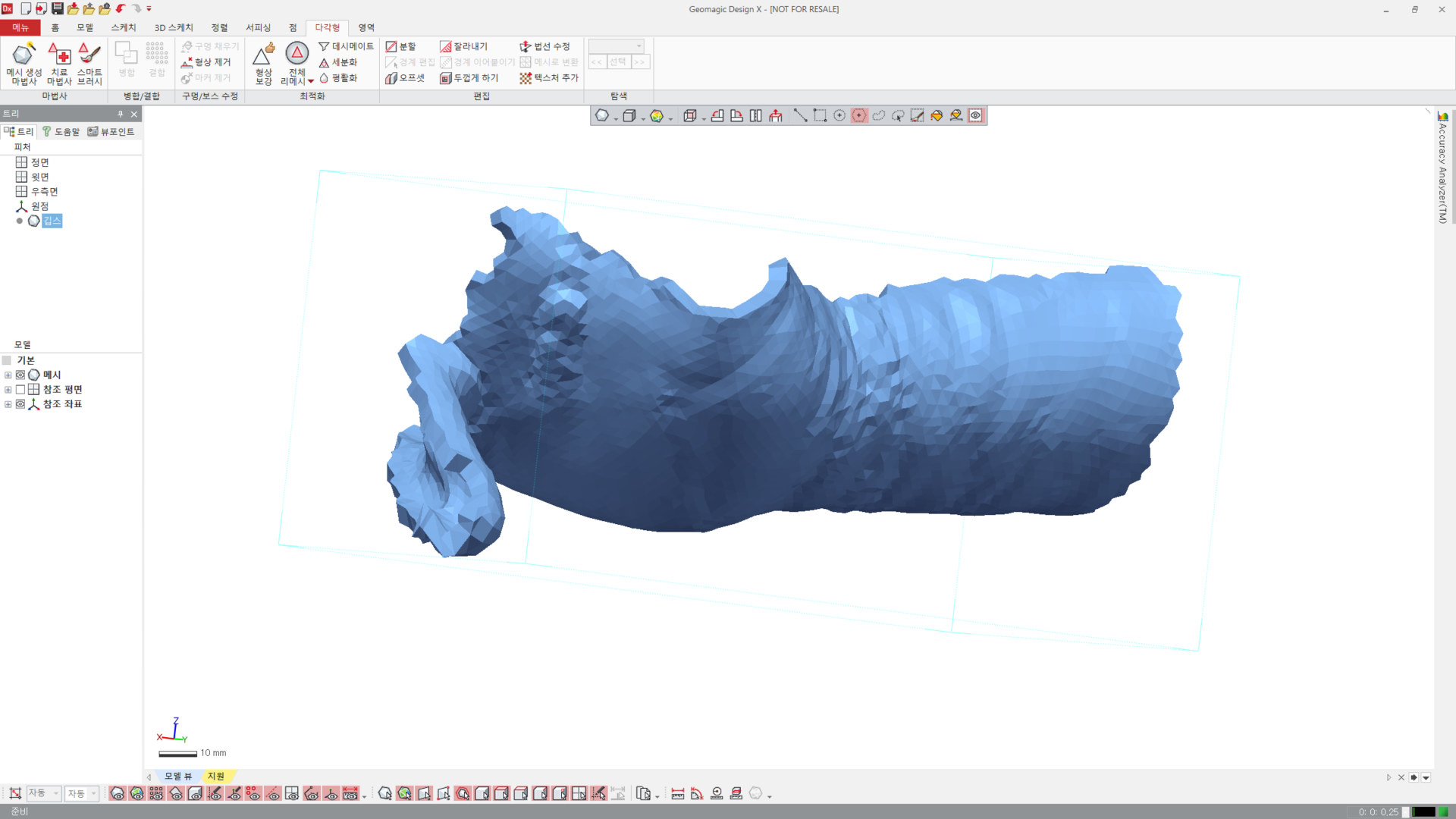

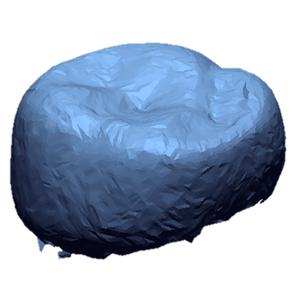

아인스캔 프로2X로 3D스캐닝한 결과인데요.

상당히 거칠게 나온 느낌이 드는군요.

거친 느낌을 빼면 그래도 모형은 잡힌듯한 느낌입니다!

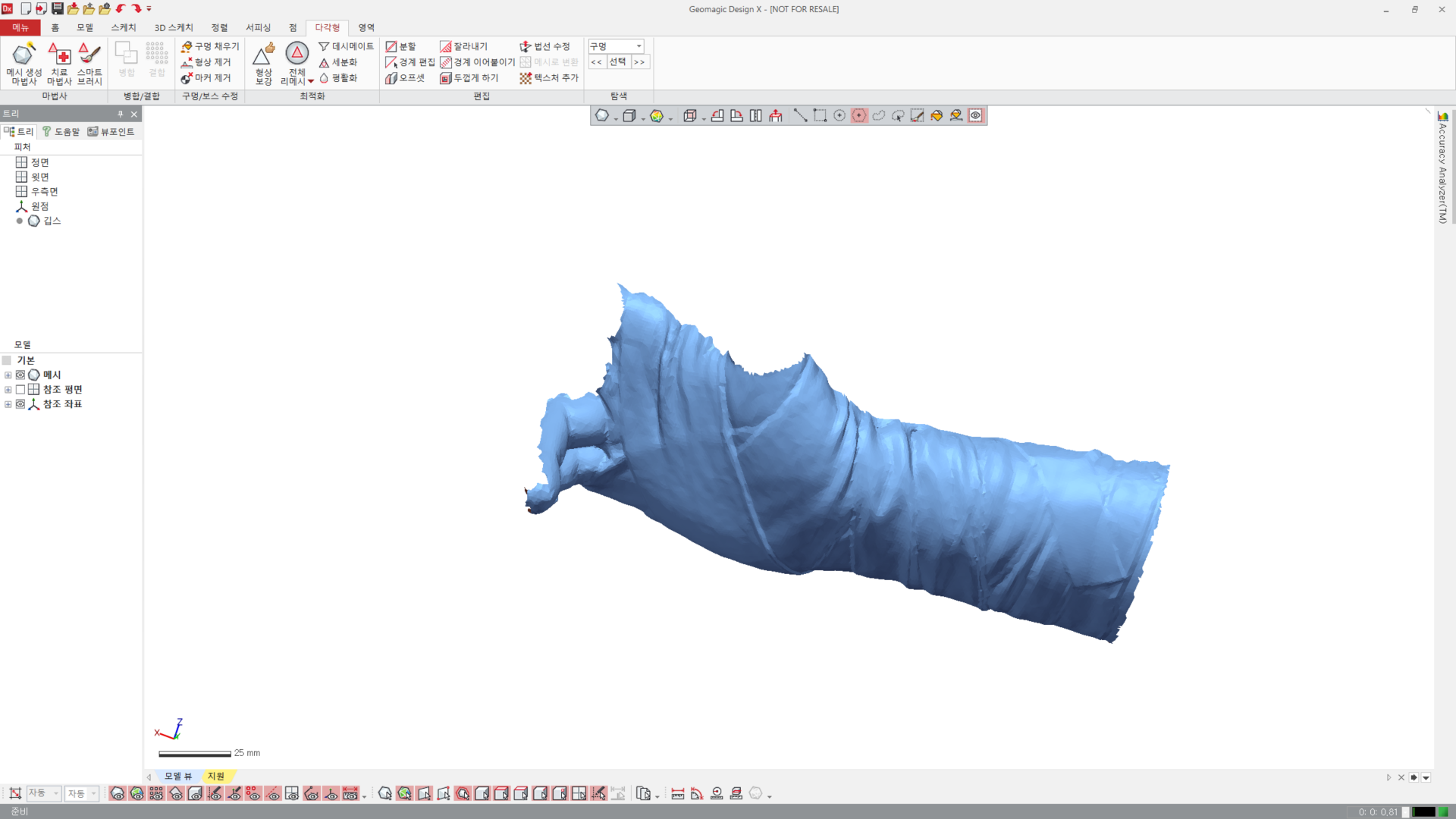

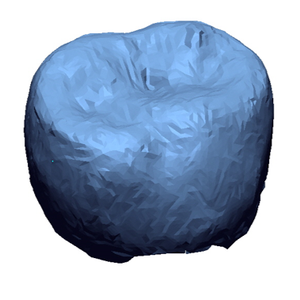

그러면 아인스캔SE로 스캐닝한 데이터는 어떻게 나왔을까요?

아인스캔 프로2X의 결과 데이터와 크게 다를게 없어보입니다.

겉보기에는 이렇지만 고정밀 산업용 3D스캐너 COMET 5M로 스캐닝한 데이터와 비교하면

과연 편차가 어떻게 나올지 살펴보겠습니다.

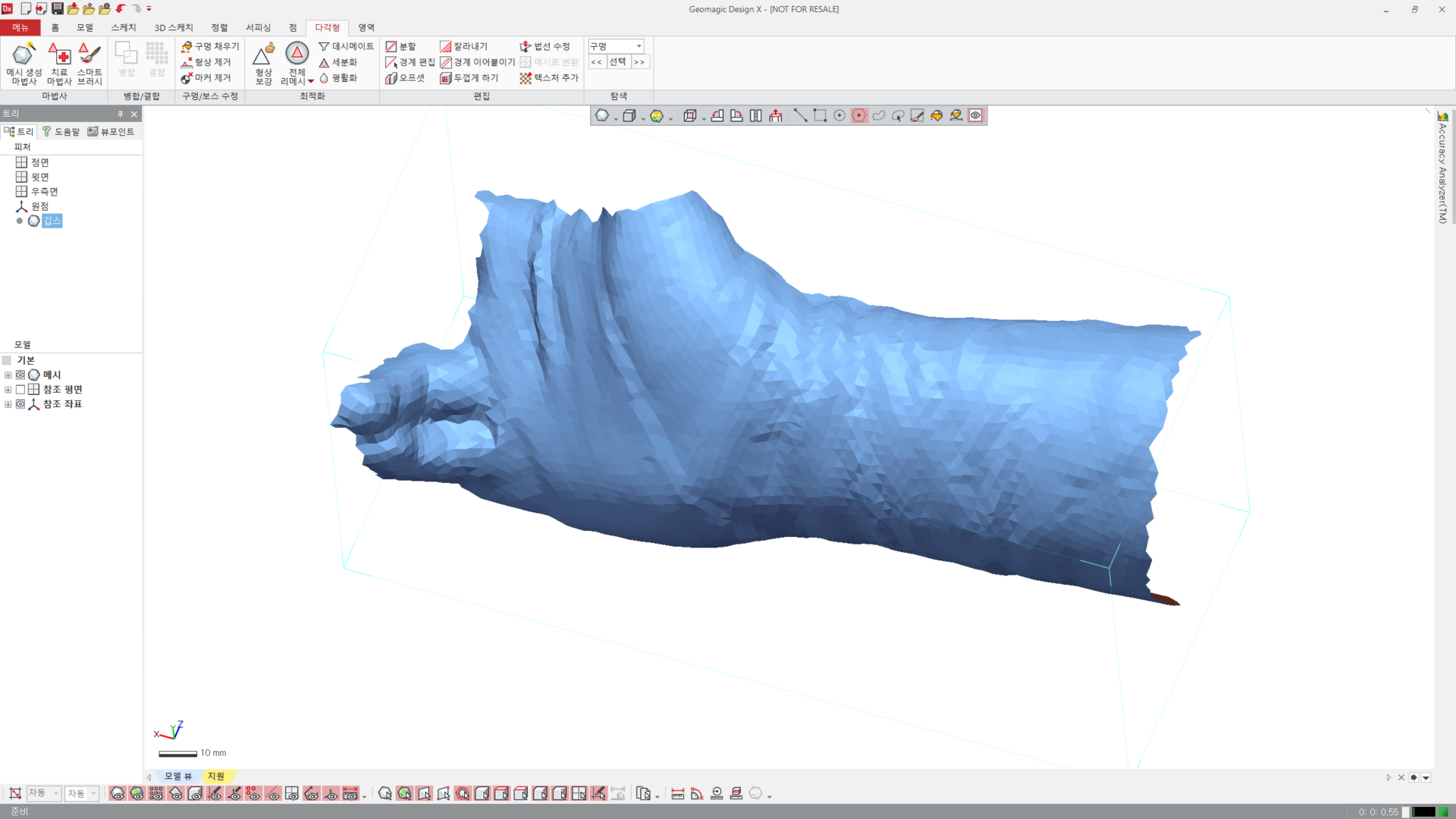

먼저 아인스캔 프로2X의 데이터부터 검사를 해보겠습니다.

표준 편차를 살펴보니 0.0864라는 값이 나왔습니다.

확실히 산업용 3D스캐너의 결과데이터 보다는 많은 편차가 발생한 것을 알 수 있습니다.

그렇다면 아인스캔SE의 결과 데이터는 얼만큼의 편차가 측정될까요?

무려 0.2122라는 편차가 발생한 것으로 측정이 되었습니다!

여태까지의 결과들과 비교하면 엄청난 차이가 나는 것을 확인할 수 있습니다.

<이번 치아 모형을 스캐닝하면서 내려지는 결론!>

산업용 3D스캐너와 보급형 3D스캐너를 사용하여 치아 모형을 스캐닝 해본 결과,

어떤 3D스캐너를 사용하더라도 치아 모형의 형태는 잘 나옵니다.

그렇기에 데이터 취득에 있어 정확도는 상관없이 모형의 형태가 나오는 것이 중요하다면

보급형 3D스캐너만으로도 충분할 것으로 보입니다!

하지만 모형을 스캐닝하여 실제 가공을 하기 위한 목적이라면 정확도가 중요하기에

산업용 3D스캐너를 사용하는 것이 좋습니다!

저희 휴스템 유튜브를 통하여 각 3D스캐너별 작업 과정이 담겨있는 동영상을 보실 수 있습니다.

또한 휴스템 홈페이지를 방문하시면 결과 데이터를 더욱 보기좋게 확인 하실 수 있으며,

데이터를 다운로드 받을 수가 있어 직접 결과물을 확인 하실 수도 있답니다!

3D스캐닝을 포함한 다양한 3D솔루션에 대한 문의를 하고 싶으시다면

아래의 전화번호로 언제든지 문의 주세요!

문의전화 : 02-6262-1027

'활용사례 > 3D 스캔' 카테고리의 다른 글

| 다양한 3D스캐너를 활용하여 3D스캐닝하기 <#4. 동전> (0) | 2019.11.13 |

|---|---|

| 다양한 3D스캐너를 활용하여 3D스캐닝하기 <#3. Y형 밸브> (0) | 2019.11.13 |

| 다양한 3D스캐너를 활용하여 3D스캐닝하기 <#1. 용 피규어> (0) | 2019.11.13 |

| [3d 스캐너] 아인스캔 Pro+로 자동차 범퍼를 찍어보자! (0) | 2019.10.31 |

| [3D스캐너/3D프린터] 아인스캔프로로 취득한 데이터로 3D프린팅 데이터 만들기 (0) | 2019.10.31 |