안녕하세요. 토탈 3D 솔루션 전문 기업

휴스템(Hustem)입니다.

이번 활용 사례는

SHINING 3D 사의 산업용 3D스캐너,

OptimScan-5M를 활용하여

정밀 부품의 배치 검사를 한 사례입니다.

산업용 3D스캐너 OptimScan-5M에 대한

정보는 아래의 링크를 참조하세요!

배경

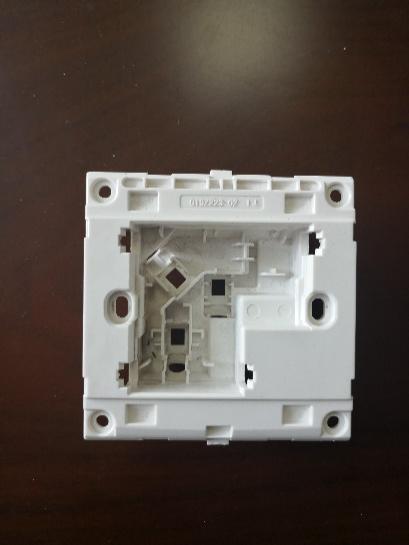

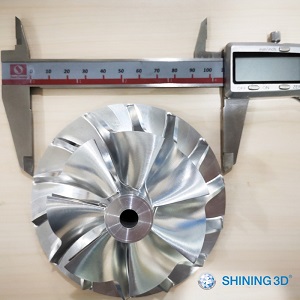

사례 개요: 정밀 부품 제조업체는 SHINING 3D의 OptimScan-5M 산업용 3D스캐너를 사용하여 정밀 웜 유형의 부품을 일괄 스캔 및 검사합니다.

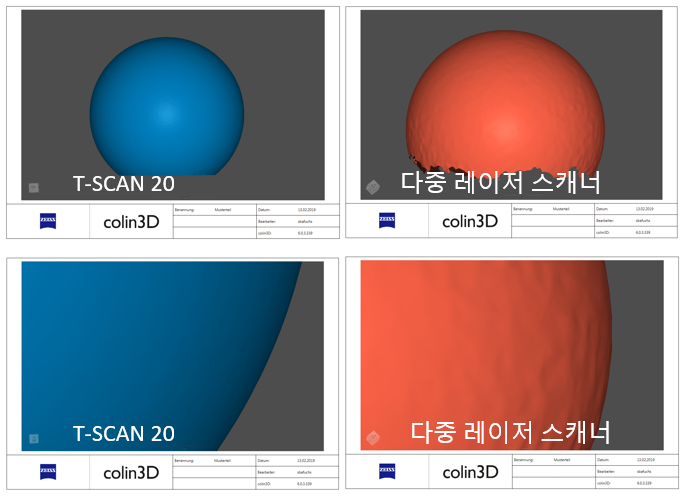

사례 배경: 기존의 산업 제조 공정에서는 부품 검사에 3개의 좌표 측정 프로브를 사용하는 경우가 많습니다. 그러나 부품 정밀도와 길이 축척에 대한 수요가 증가함에 따라 기존의 측정 방법은 요구 사항을 충족할 수 없습니다.

검사 목표:

- 부품의 전반적인 가공 오류 검사

- 부품의 특정 부분 측정 검사

측정의 어려움:

- 웜형 부품은 직경이 4mm에 불과한 작은 부품

- 톱니 공간은 좁고 깊으며, 폭은 0.8mm에 불과 (기존의 3개 좌표 측정 프로브로는 측정 불가)

- 검사해야 할 크기가 매우 다양함

- 웜형 부품은 명확한 특성이 없기 때문에 스캔 이미지의 정렬이 상당히 어려움

스캔 프로세스

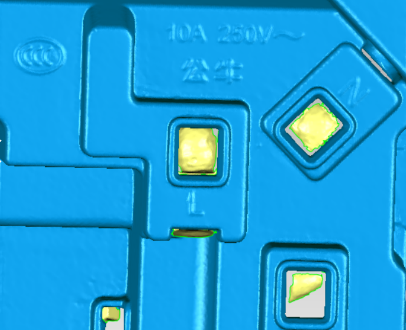

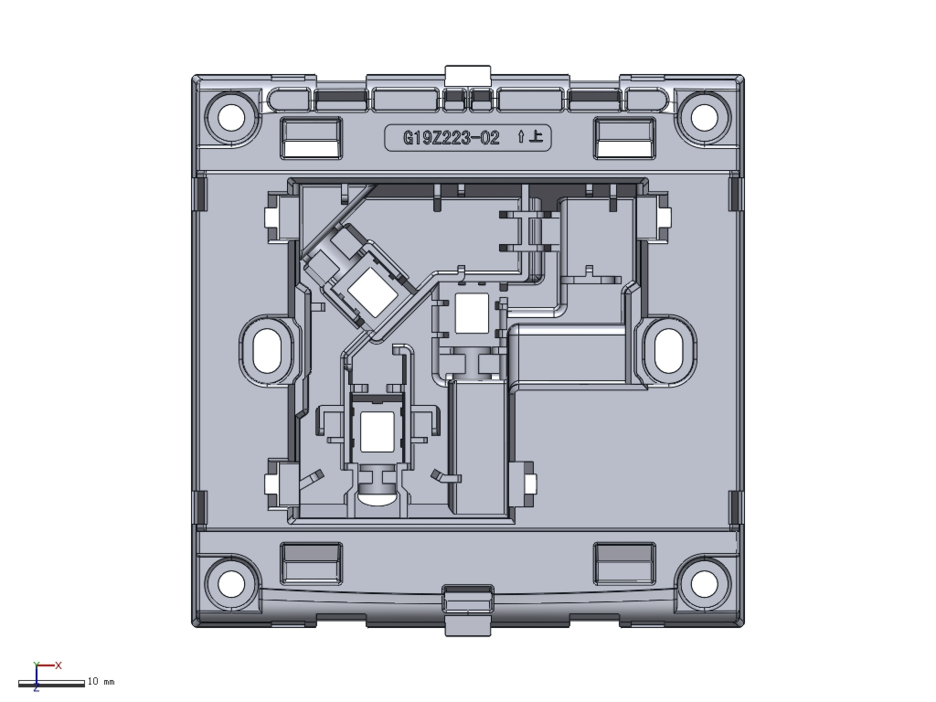

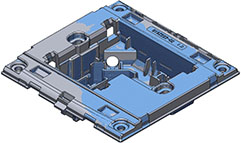

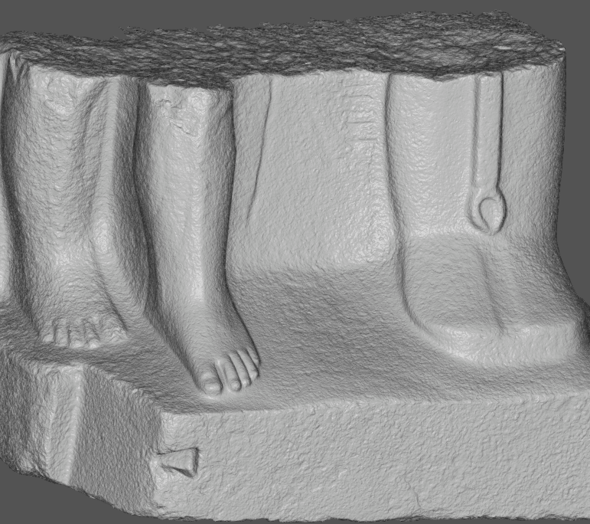

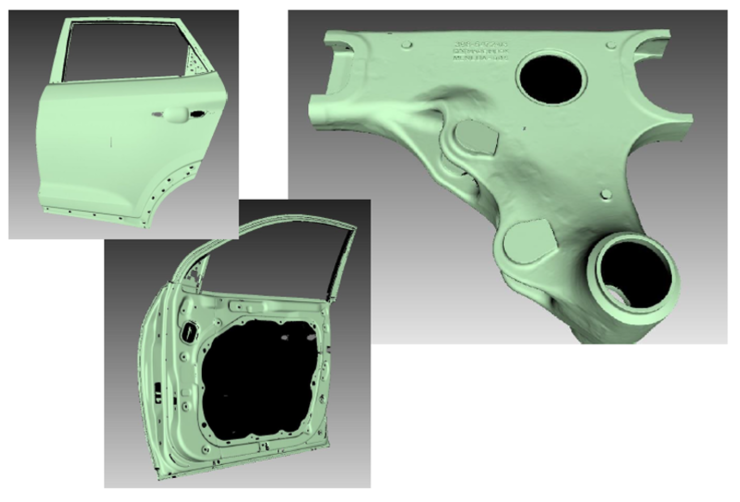

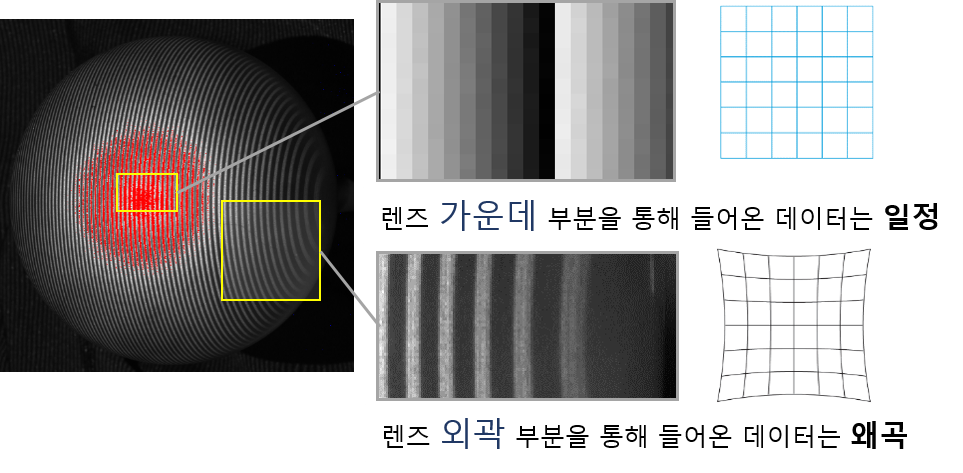

엔지니어는 정밀 웜 유형 부품에 대한 스캔 수요를 충족하기 위해 스캔 범위가 100 x 75mm인 5메가 픽셀의 고해상도 OptimScan-5M 3D스캐너를 사용하였습니다. 또한 두 개의 스캐닝 렌즈 사이의 각도를 높여서 웜 타입 부품의 톱니가 더 잘 스캔이 될 수 있도록 설정하였습니다.

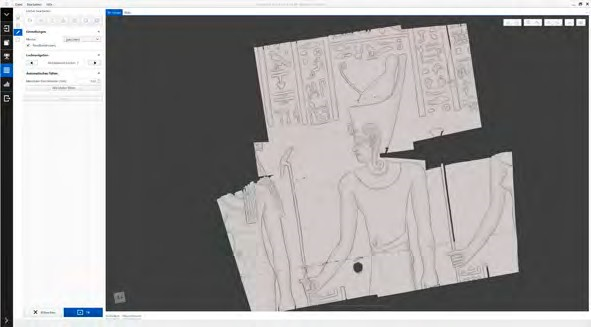

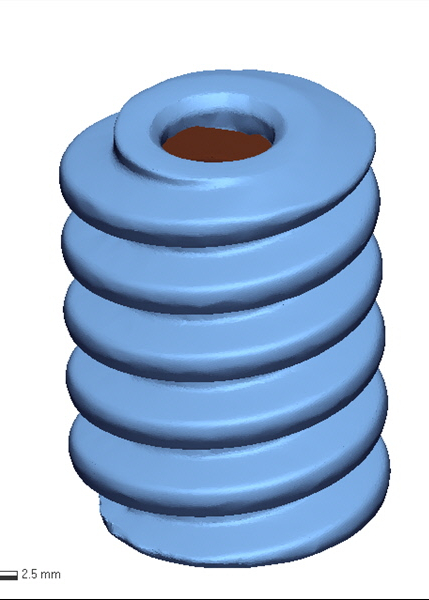

웜형 부품은 명확한 특성이 없기 때문에 정렬을 하기 어렵습니다. 따라서 엔지니어는 웜 기어를 다른 부품과 함께 스캔하거나 마커를 사용하는 등 스캔 프로세스를 조정하였습니다. 그리하여 정밀 웜형 부품의 3D 데이터가 화면에 표시되었습니다.

검사 프로세스

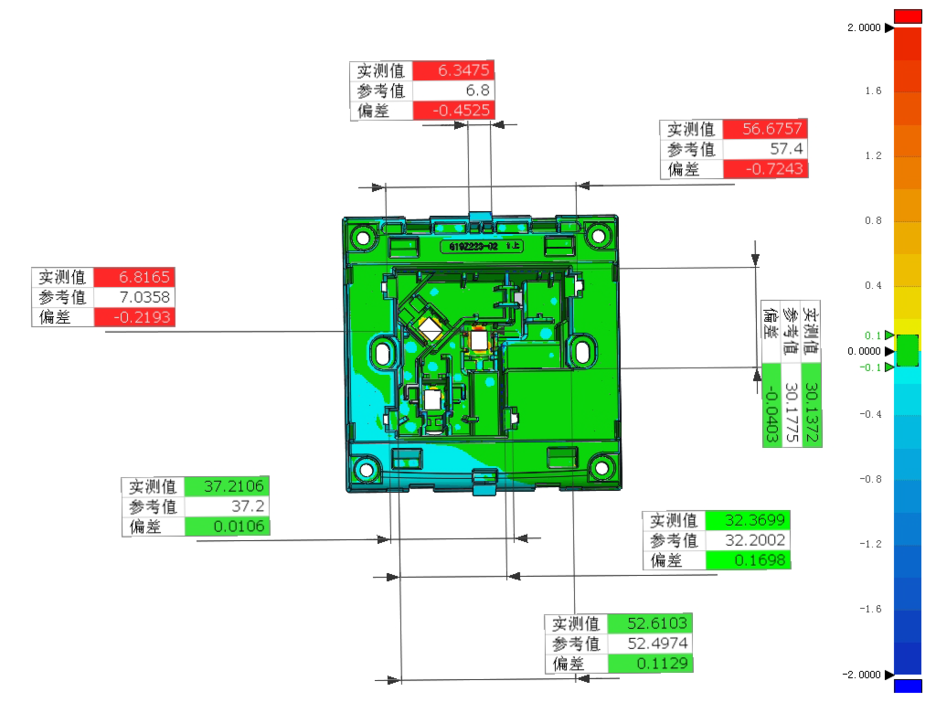

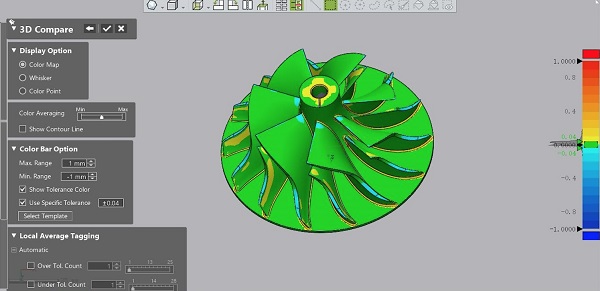

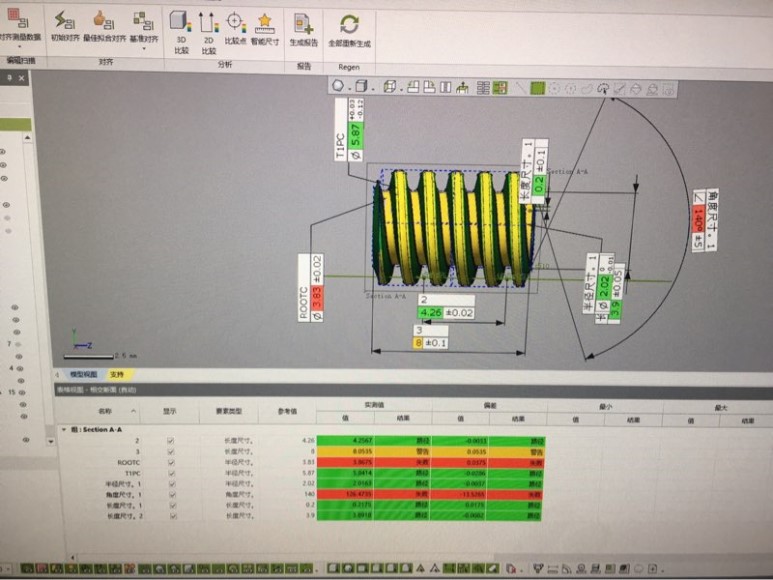

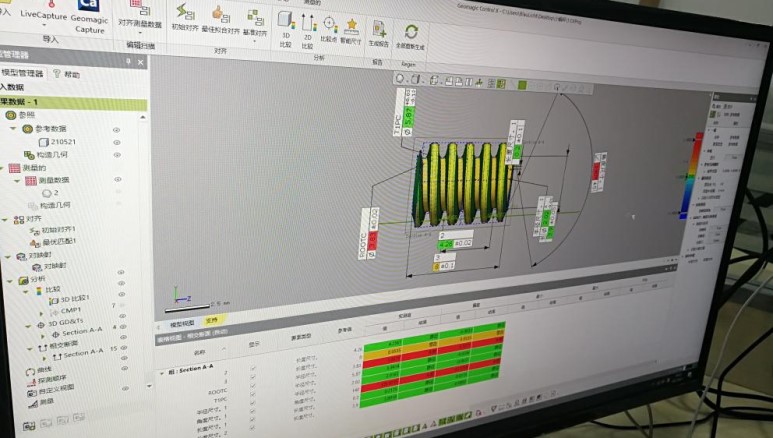

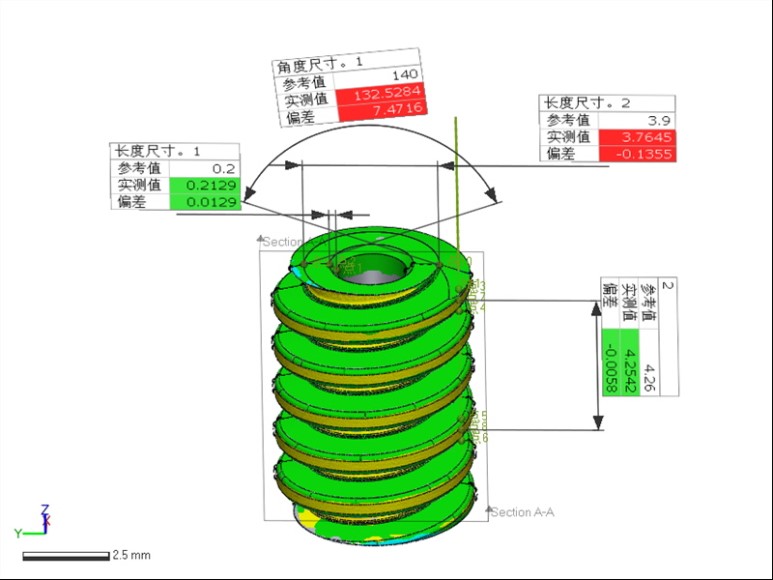

스캔이 완료되고 3D 데이터를 획득하면 스캔 소프트웨어는 조영 감지를 위해 파일을 Geomagic Control X 품질검사 소프트웨어로 가져옵니다. 정밀 웜형 부품의 첫 번째 부품을 이전에 구성된 검사 프로세스에 따라 검사한 후, 이후의 각 부품을 스캔하고 검사하는 데 걸리는 시간은 2분에 불과합니다.

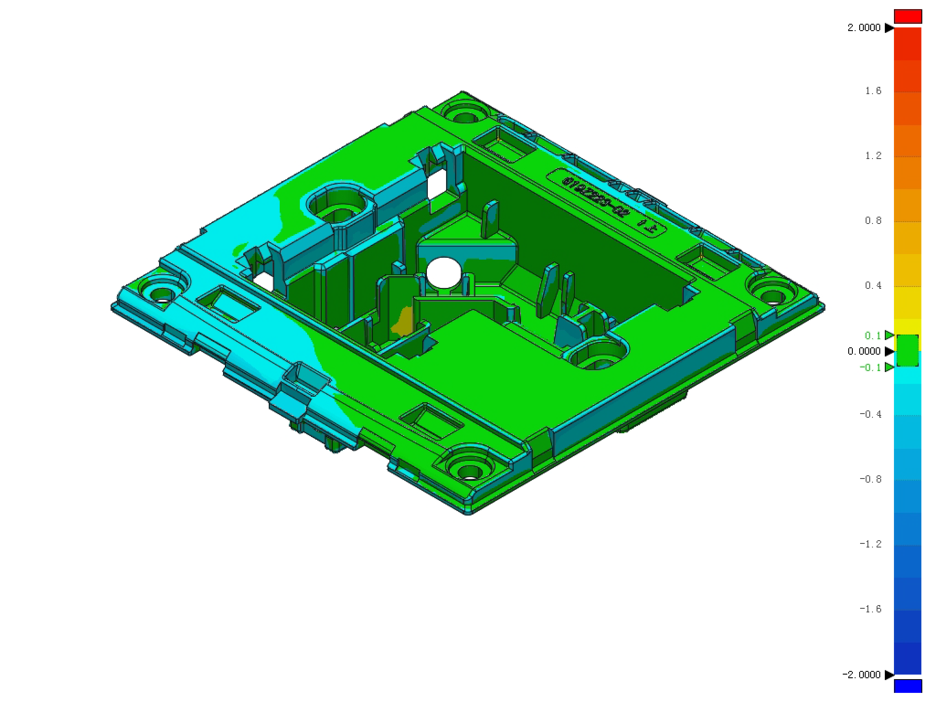

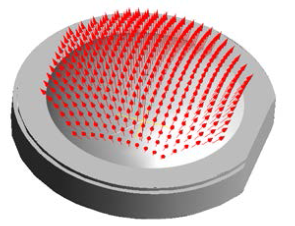

검사 완료 후, 엔지니어는 소프트웨어에 의해 자동으로 생성되는 보고서의 색상에 기초하여 부품의 전반적인 가공 오류를 육안으로 파악할 수 있습니다. 검사용으로 미리 설정된 측정 데이터도 보고서에 자동으로 표시됩니다.

요약

엔지니어는 SHINING 3D OptimScan-5M 산업용 3D스캐너를 활용하여 기존의 3좌표 프로브로는 완성할 수 없었던 정밀 웜형 부품을 스캔 및 검사할 수 있게 되었습니다.

스캔 프로세스는 검사가 더 간단해지고 각 부품에 대한 스캔이 2분 밖에 걸리지 않습니다. 또한 각 부품에 대한 검사가 완료되면 소프트웨어가 자동으로 보고서를 생성하여 검사 결과를 시각적으로 이해할 수 있도록 합니다.

SHINING 3D OptimScan-5M 산업용 3D스캐너의 도움을 받아 기존 제조 공정에서 스캐닝 효율을 크게 향상시킬 수 있었으며, 더욱이 제품 인증률이 높아졌습니다.

문의전화 : 02-6262-1021

'3D 스캐너 > 초정밀 스캐너' 카테고리의 다른 글

| 정밀 3D 스캐너 Optimscan 5M으로 품질검사 [해외 사례] (0) | 2019.11.18 |

|---|---|

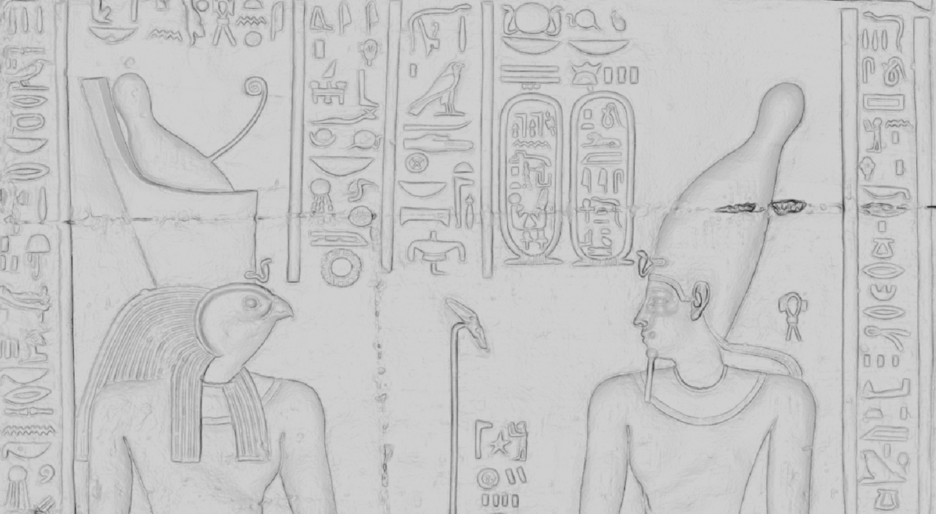

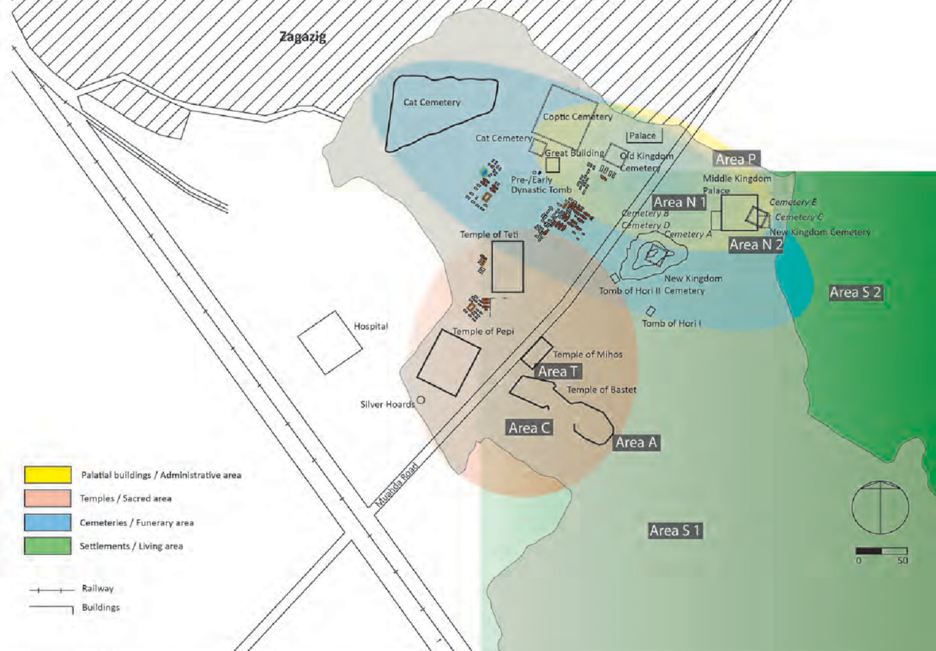

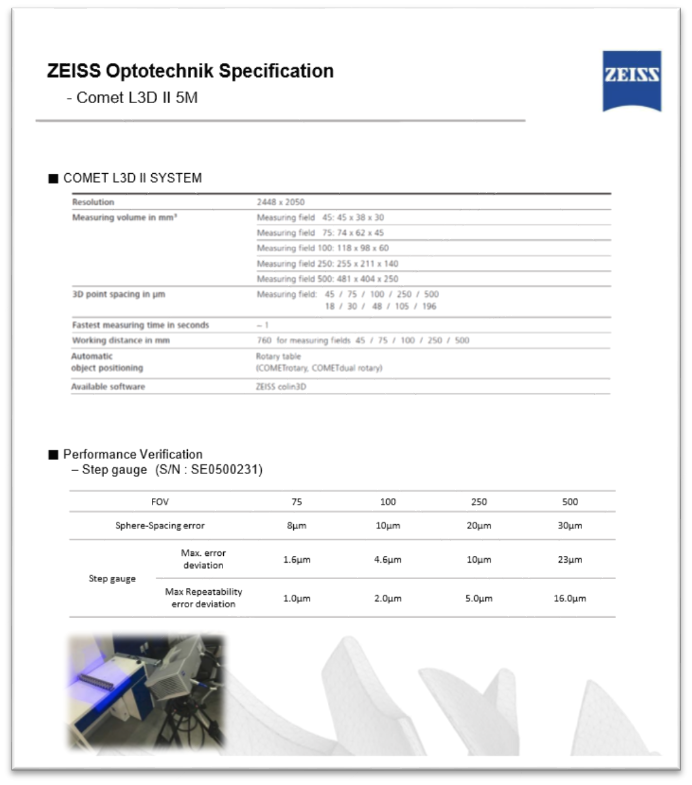

| 산업용 3D스캐너 Zeiss Comet으로 이집트 나일강 유적지 3D 스캔 [해외 사례] (0) | 2019.11.18 |

| 산업용 3D스캐너 OptimScan-5M로 항공기 블레이드 3D 검사 작업 [해외 사례] (0) | 2019.11.18 |

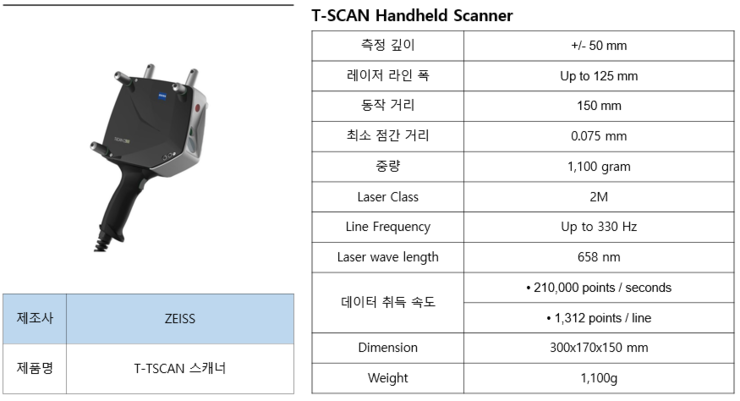

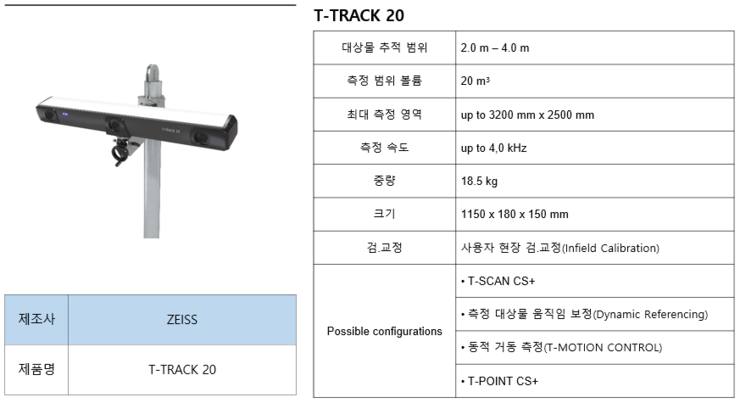

| 초정밀 레이저 3D스캐너, T-SCAN 20을 소개합니다! (0) | 2019.11.13 |

| [산업용3D스캐너] 독일 최고의 기술력, ZEISS Comet L3D2는 어떤 3D스캐너일까? (0) | 2019.10.31 |