안녕하세요. 토탈 3D 솔루션 전문 기업

휴스템(Hustem)입니다.

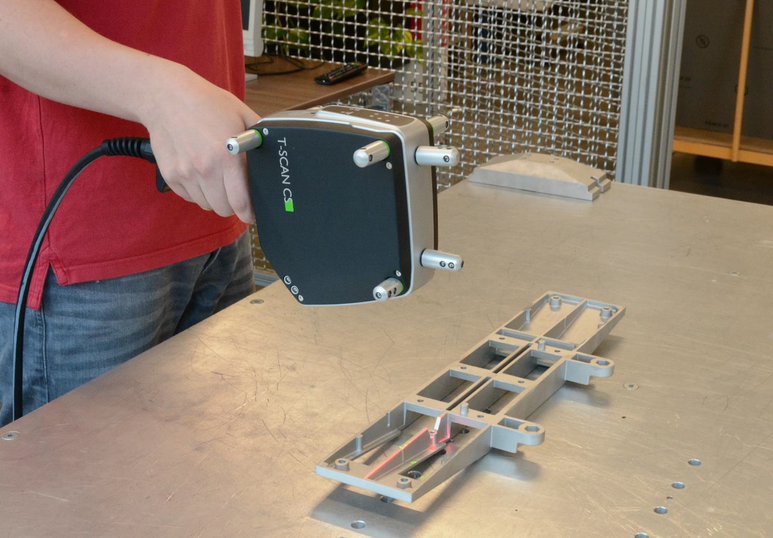

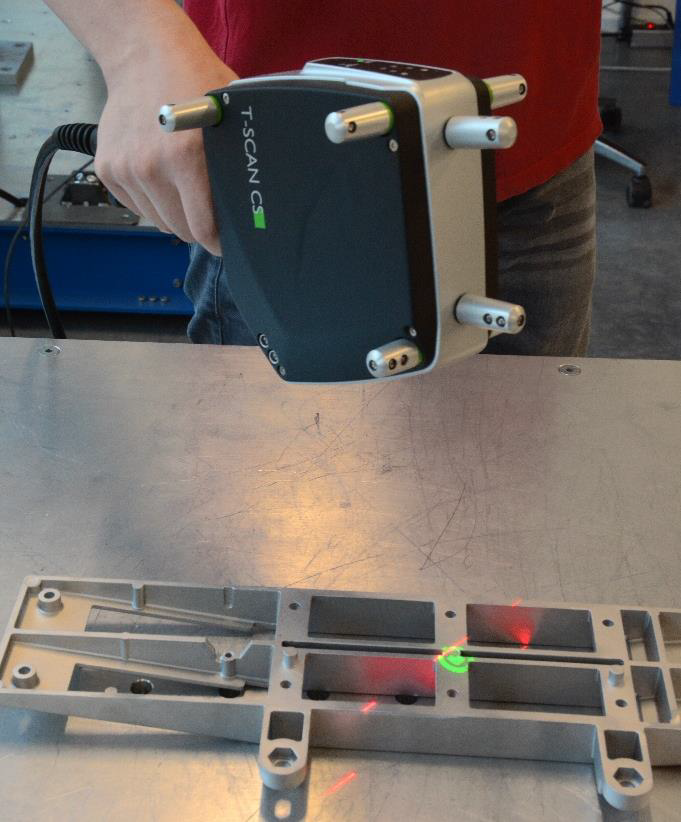

이번 활용 사례는 ZEISS 사의

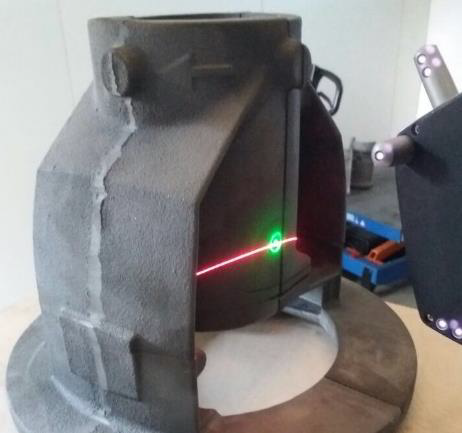

트래커(Tracker)형 레이저 3D스캐너,

T-SCAN을 제품의 품질 보증 및

제품 개발에 활용한 사례입니다.

레이저 3D스캐너 ZEISS T-SCAN에 대한 정보는

아래의 링크를 참조하세요.

개요

Altheim (오스트리아 위쪽)의 Wiesner-Hager Möbel GmbH는 약 170년의 역사를 되돌아볼 수 있습니다. 목공 및 건설 회사로 수 십 년 후, 회사는 다양화되었고 1921년부터 가구를 생산하기 시작하여 큰 성공을 거두었습니다. 1945년 이후에 오랜 기간 설립된 회사는 수익성 있는 경향에 대한 감각을 잃지 않았습니다. 1960년대와 1970년대에 이 회사는 유럽의 세 곳으로 유명한 가구 제조업체 중 하나였습니다. 가구 제조사는 1980년대 초반에 다시 한번 재발명 되었습니다. 그 당시에는 가정용 가구, 영화관, 극장 및 음식점 사업 부서에서 모두 철수하여 사무실 및 계약 가구 부문만 계속 운영했습니다. 오늘날 Wiesner-Hager는 유럽에서 가장 성공적인 가구 제조업체 중 하나로, 수출 점유율은 56%입니다.

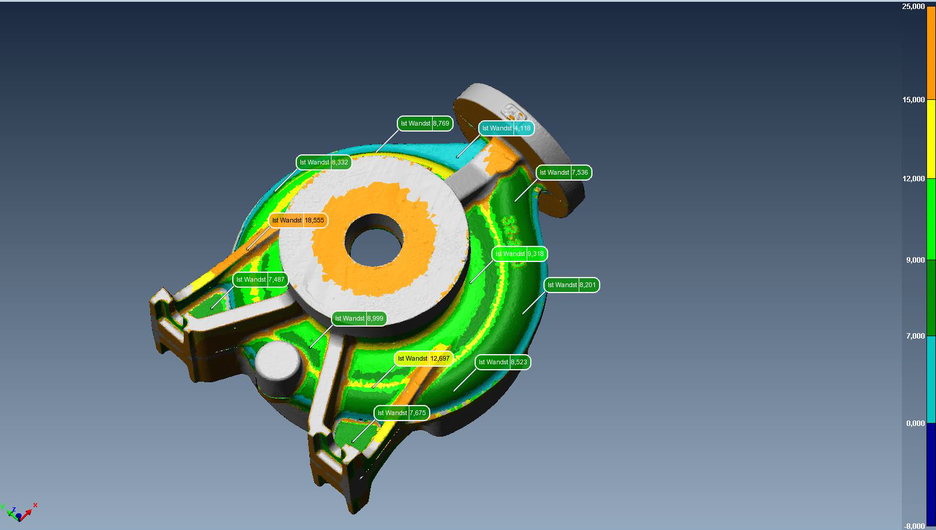

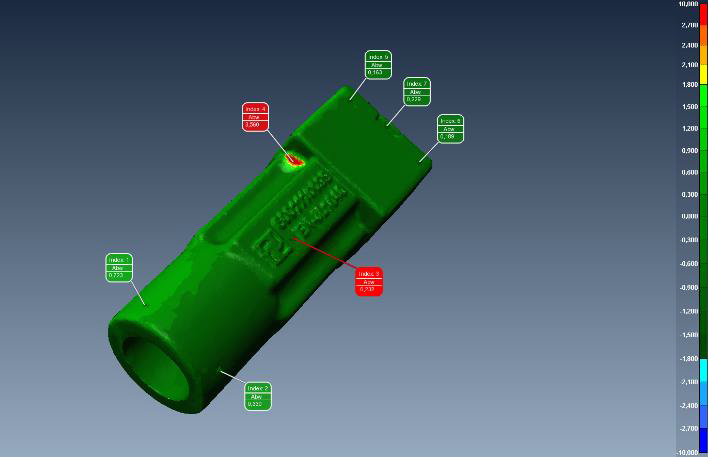

미래에 국제 고객 기반의 품질 표준을 지속적으로 충족시키면서 신제품 출시 시간을 단축하기 위해 회사 경영진은 품질 보증을 새로운 차원으로 끌어내려고 했습니다. 품질 관리에 일반적으로 사용되는 수동 측정은 너무 부정확하고 시간이 너무 많이 소요되었습니다. 프로토 타입 구축에 영향을 미치는 단점; 더 나아가 그것은 전체 개발 부서에 영향을 미쳤습니다. 그러므로 Wiesner-Hager는 빠르고 정확한 측정 방법을 찾기 시작했습니다. Carl Zeiss Optotechnik GmbH는 품질 보증 및 제품 개발의 효율성을 높이기 위해 필요한 솔루션인 핸드헬드 ZEISS T-SCAN 레이저 3D스캐너를 제공했습니다.

솔루션 및 제품

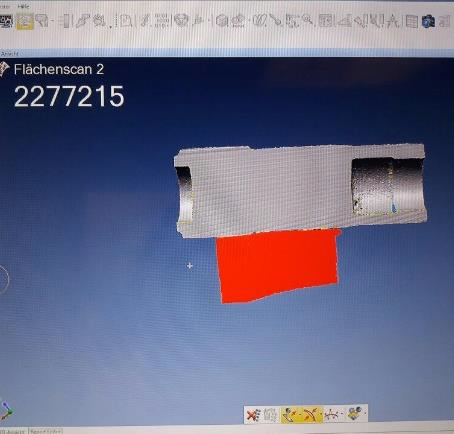

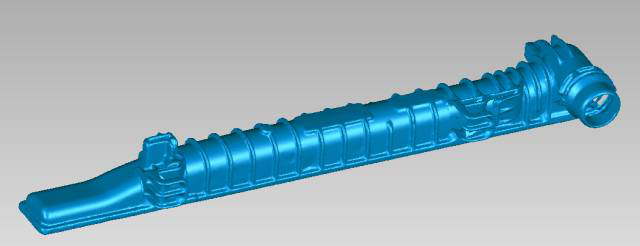

ZEISS T-SCAN 올인원 시스템에는 핸드헬드 3D스캐너, 추적 카메라 및 촉각 터치 프로브 (선택 사양)가 포함됩니다. 스캔되는 부품의 표면은 핸드헬드 스캐너에 통합된 비접촉 레이저 라인을 통해 샘플링됩니다. 그리고 이 모든 작업은 초당 210,000 포인트의 속도로 수행됩니다. 이 과정에서 추적 카메라는 3D스캐너의 위치를 감지하여 3D 표면 데이터를 삼각 측량에 의해 계산할 수 있게 합니다. 터치 프로브는 천공된 모서리 또는 불 침투성 오목 부와 같은 추가 개별 점을 촉감으로 감지하는 데에도 사용할 수 있습니다. 이와 같은 시스템은 매우 다목적이며 품질 관리부터 공구 및 금형 제작, 설계 개발, 신속한 제조 및 리버스 엔지니어링에 이르기까지 다양한 애플리케이션에 사용할 수 있습니다.

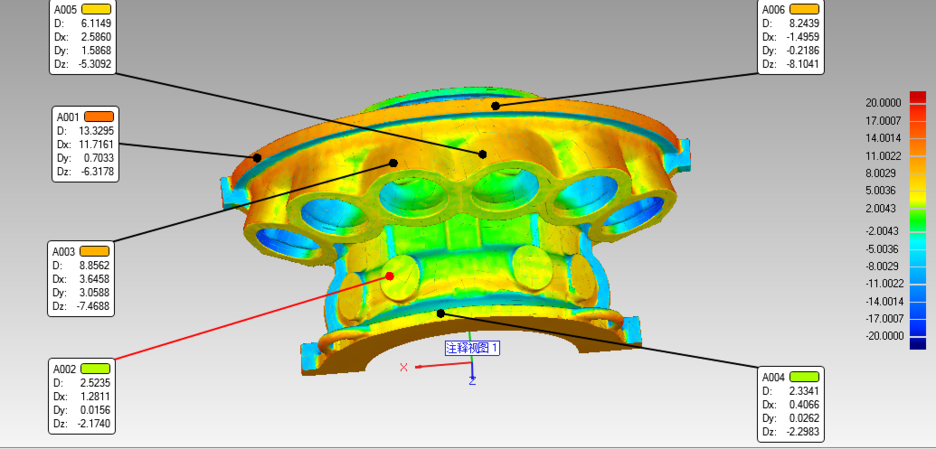

Wiesner-Hager는 자체적으로 개발 / CAD, Die-Making 및 품질 보증과 같은 다양한 부서에서 다양한 범위의 레이저 3D스캐너를 사용합니다. 회사 소개 단계는 상대적으로 짧았습니다. "3일간의 교육을 거친 후에 우리는 이미 시스템 사용에 능숙했습니다."라고 Gunter Weilbold는 품질 보증 팀에서 강조했습니다. "한 달 동안 자체 감독 연구를 한 후에 전문가처럼 느껴졌습니다." ZEISS 시스템은 특히 입고되는 제품 검사, 시리즈 테스트 및 프로토 타입 설계뿐만 아니라 테스트 부품 및 테스트 및 용접 장비 검사에도 사용됩니다.

장점 / 진술

"우리는 레이저 3D스캐너를 사용하여 더 빠르고 정확하게 측정하고 있습니다.

우리는 결함을 일찌감치 감지하고 개발 부서에서 품질 보증에 이르기까지 보다 효율적입니다."

- Günter Weilbold, 품질 보증, Wiesner-Hager Möbel GmbH -

문의전화 : 02-6262-1021

'3D 스캐너 > 레이저 스캐너' 카테고리의 다른 글

| 트래커형 레이저 3D스캐너 ZEISS T-SCAN 품질검사 활용 사례 [해외 사례] (0) | 2019.11.18 |

|---|---|

| 레이저 3D스캐너 FreeScan X로 3D스캐닝하여 품질검사까지! [해외 사례] (0) | 2019.11.18 |

| BMW 공장에 레이저 3D스캐너 T-SCAN 적용한 사례 [해외 사례] (0) | 2019.11.18 |

| 열차 편차 검사에 레이저 3D스캐너를 적용한 사례[FreeScan X, 해외 사례] (0) | 2019.11.18 |

| 레이저 3D스캐너 FreeScan X7으로 대형 가스 터빈 검사 [해외 사례] (0) | 2019.11.18 |