안녕하세요. 토탈 3D 솔루션 전문 기업

휴스템(Hustem)입니다.

이번 활용 사례는 기계 부품을 생산하는

한 해외의 기업이 레이저 3D스캐너

ZEISS T-SCAN을 활용한 사례를 소개하겠습니다.

개요

SLR-Elsterheide GmbH는 2016년에 약 12만 톤의 결절성 주철 기계 부품을 생산한 SLR Group의 일부입니다. 이 기업은 탁월한 기계적 특성과 제조 비용이 상대적으로 낮기 때문에 산업 응용 분야에서 구상 흑연 주철 부품에 많은 관심을 가지고 있습니다. SLR 그룹의 고객은 드라이브 시스템 및 부품의 시스템 공급 업체로서 건설 기계 업계의 회사를 포함할 뿐만 아니라, 상업용 차량, 농업 기계, 철도 기술 및 기계 공학 산업에 있는 회사에 액슬 부품, 기어 하우징 및 엔진 마운트를 공급하는 등 전 세계적으로 활발히 활동하고 있습니다.

Elsterheide의 품질 보증 직원들은 제품의 품질을 높이고 검사할 수 있는 노듈라 주철 및 회주철 부품의 수를 늘리기 위한 디지털 솔루션을 찾고 있었습니다. 그들은 품질 보증 프로세스의 병목 현상이 된 좌표 측정 기계를 대체할 시스템을 원했습니다.

솔루션

회사가 결정을 내리기 전에 여러 공급 업체가 솔루션을 제시했습니다. Elsterheide의 Measuring Lab Manager인 Bernd Macijewski는 "ZEISS의 T-SCAN의 정확성, 사용 용이성 및 휴대성 측면에서 우리의 요구 사항을 가장 잘 충족시킵니다."라고 결론지었습니다.

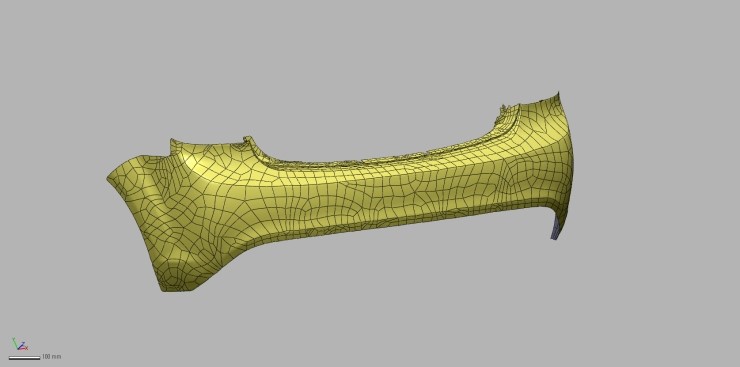

ZEISS T-SCAN 레이저 스캐너를 사용하면 계측 엔지니어가 빠르고 직관적이며 정밀한 3D 스캔을 수행할 수 있습니다. 핸드 헬드 스캐너, 트래커(Tracker) 및 터치 프로브는 완벽하게 조화되어있어 모듈식 시스템을 다양한 응용 분야에 사용할 수 있습니다. 탁월한 스캐닝 속도와 정확한 측정 결과는 특히 인상적입니다. 구성 요소의 표면은 비접촉 측정을 사용하여 프로빙 됩니다. 핸드 헬드 스캐너에서 생성된 레이저 선은 매초 21만 포인트가 캡처되어 빠른 작업을 가능하게 해줍니다. 트래커가 스캐너의 위치를 감지하여 삼자 측량을 통해 3D 표면 데이터를 계산할 수 있습니다. 추가적인 개별 포인트에 대한 접촉 측정은 터치 프로브를 사용하여 수행할 수 있어 계측 엔지니어가 매우 깊은 시추공이나 접근하기 어려운 오목과 같은 특성을 포착할 수 있습니다.

부품 스캐닝(좌) / 3D스캐너 세팅 모습(우)

ZEISS T-SCAN으로 수집된 데이터는 작업자에게 스캔 한 공작물의 실제 상태를 자세하게 보여줍니다. 이는 CAD 모델에 저장된 공칭 파라미터와 비교될 수 있으므로 심각한 편차는 신속하게 식별됩니다. 도량형 기술에 익숙하지 않은 직원조차도 화면에서 포괄적이고 사용자 친화적인 가짜 색상 비교 덕분에 특성이 허용치를 초과할 때 이를 알 수 있습니다.

ZEISS T-SCAN은 가장 까다로운 인체 공학적 요구 사항도 충족시켜 더 큰 부품을 쉽게 스캐닝 할 수 있습니다. 가볍고 콤팩트한 스캐닝 하우징 덕분에 ZEISS 시스템으로 도달하기 어려운 지역의 데이터를 쉽게 포착할 수 있습니다. 직관적이고 직선적인 조작으로 응용 프로그램과 사용자 그룹의 범위가 더욱 넓어졌습니다.

결과

시스템을 도입하고 현장에서 직원에게 지시를 내리는 데는 2일이 걸렸으며, 광학 측정으로 캡처한 디지털화된 3D 데이터를 평가하기 위한 PolyWorks 교육 과정을 수행하는 데는 3일이 걸렸습니다. Elsterheide의 혁신적인 ZEISS T-SCAN의 출시 단계를 설명하는 Bernd Macijewski는 "우리의 일상 업무에서 시스템을 사용함에 따라 남은 문제는 신속하게 해결되었습니다. 2014년 이래로 현장 직원 중 2명이 ZEISS 솔루션을 사용하여 연속 생산된 주조 부품의 품질을 보장했습니다. 이제는 더 많은 부품을 모니터링하고 있습니다." 품질 관리자는 새로운 장점을 강조하면서 "새로운 부품 샘플을 검사할 때 좌표 측정기보다 3~5배 빠릅니다."라고 강조했습니다.

이러한 효율 향상은 특수 측정 작업에 대한 반응 시간에 긍정적인 영향을 미쳤으므로 측정 실험실의 모든 워크 플로우에 긍정적인 영향을 미쳤습니다. 그뿐만 아니라 Elsterheide의 측정 실험실에서 더 많은 구성 요소를 검사하면서 타사 측정에 추가 비용이 들지 않습니다. "특히 바쁜 시기에 우리는 자체 측정을 직접 처리할 수 없었기 때문에 제3자 측정 실험실에 위임해야 했습니다."라고 Macijewski는 말합니다.

- 더 많은 공작물 검사

- 첫 번째 샘플 검사 속도 3~5배 증가

- 시스템이 신속하게 출시

"ZEISS T-SCAN의 도입은 확실한 성과를 거두었습니다. 이 디지털화 시스템 덕분에 우리는 품질 보증 및 초기 샘플 검사를 보다 빠르고 정확하게 비용 효율적으로 수행할 수 있게 되었습니다."

문의전화 : 02-6262-1027

휴스템 홈페이지

'3D 스캐너 > 레이저 스캐너' 카테고리의 다른 글

| 열차 편차 검사에 레이저 3D스캐너를 적용한 사례[FreeScan X, 해외 사례] (0) | 2019.11.18 |

|---|---|

| 레이저 3D스캐너 FreeScan X7으로 대형 가스 터빈 검사 [해외 사례] (0) | 2019.11.18 |

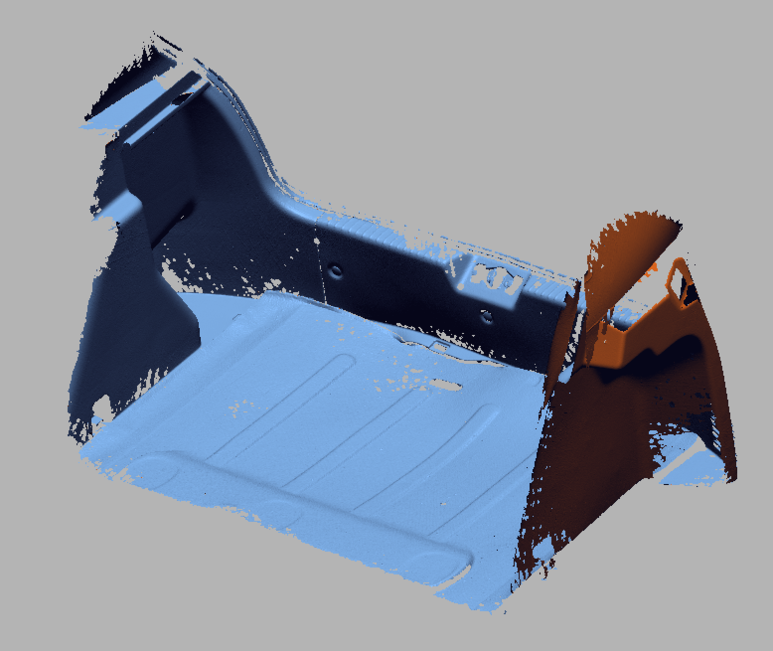

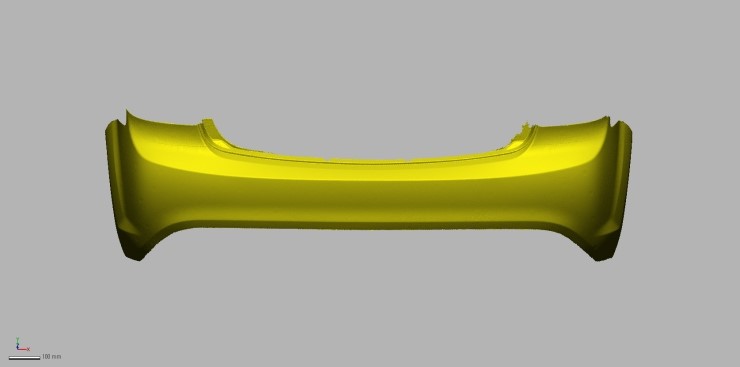

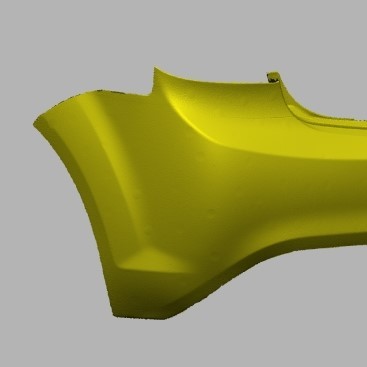

| 레이저 3D스캐너로 자동차 트렁크 3D스캐닝하기 (FreeScan X7) (0) | 2019.11.18 |

| 레이저 3D스캐너로 자동차 3D스캐닝하기! 광학식 핸디스캐너와 데이터 차이는? (0) | 2019.11.18 |

| 핸드헬드 레이저 3D스캐너 FreeScan X 시리즈를 소개합니다! (0) | 2019.11.13 |